原作者:英飛凌 英飛凌汽車電子生態圈

碳化矽推動著電動汽車進一步發展,使其具有更低的成本、更長的續航里程、更寬敞的設計以及更高的功率密度等。與標準內燃機相比,電動汽車無需油箱和發動機,因而可開發更多差異化設計從而更有效地利用車內空間,讓乘坐體驗更舒適。然而,由於車型限制、充電時間長、快速充電基礎設施不足以及價格高昂等原因,純電動汽車在全球新車銷售的市場份額仍然很低。

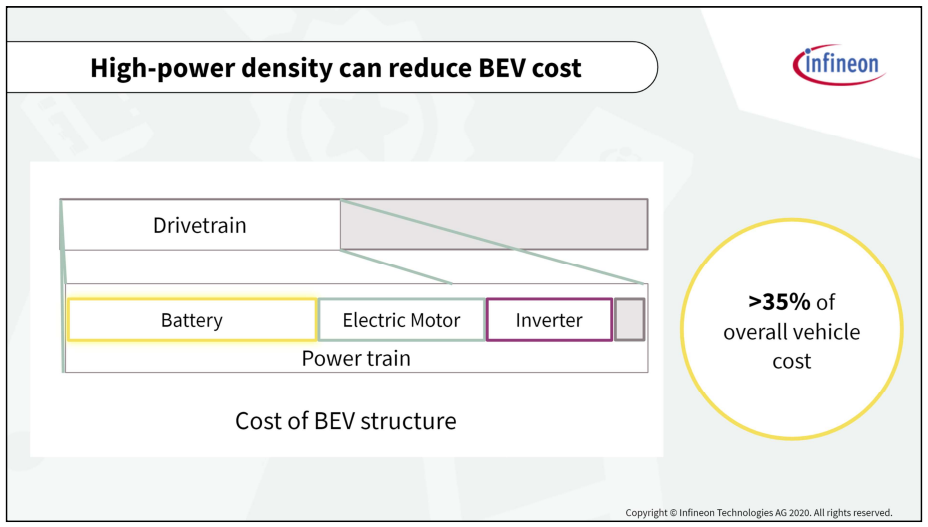

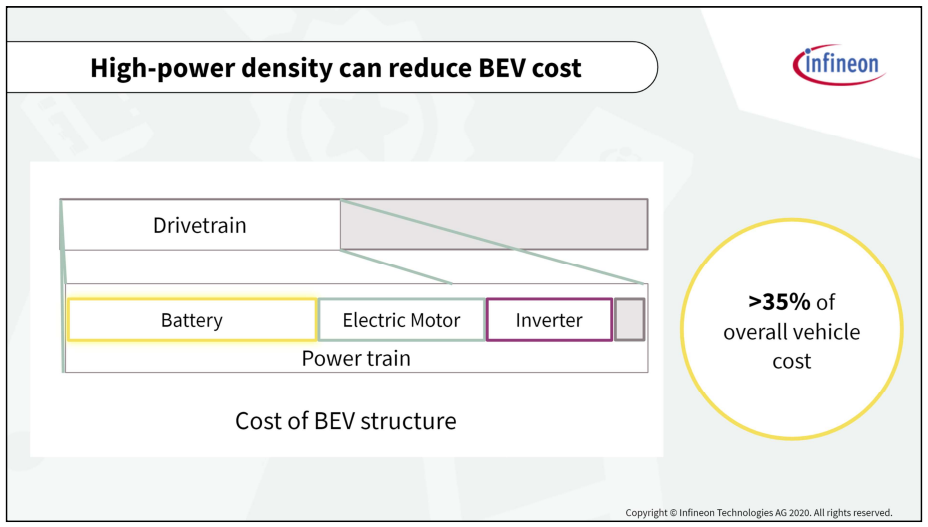

材料和零部件成本高是純電動汽車價格高昂的主要原因。如將電動動力總成定義為由電池、電機和逆變器組成,那麼動力總成約占純電動汽車總成本的50%。在動力總成方面,電池成本占比超過60%。也就是說,電池成本占整車成本的35%以上。

增加電動動力總成的功率密度是降低成本的一種方法。美國能源部制定到 2025 年將高壓電力電子設備的功率密度提高 7 倍的目標。然而,由於安裝空間有限,尤其是對高性能的汽車而言,高功率密度更是必需的。因為增加功率密度可以減小動力總成部件的尺寸,從而進一步優化車輛內部空間。

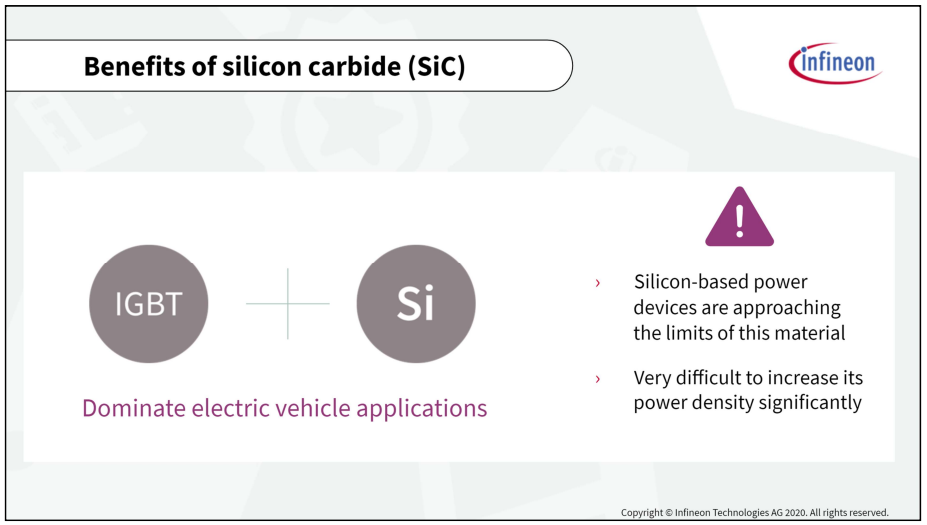

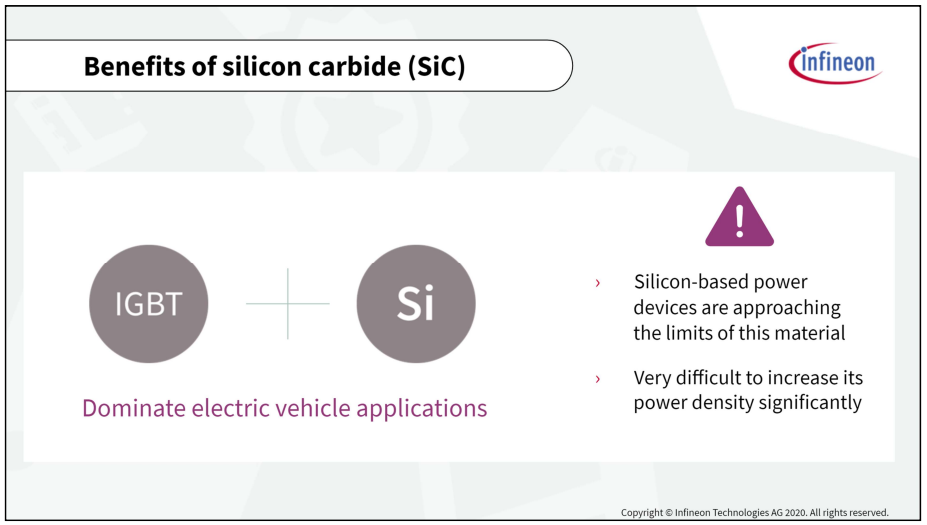

目前,採用矽IGBT技術的功率模塊在電動汽車應用中占主導地位。然而,經過數十年的發展,矽基功率器件正在接近材料極限。因此,要進一步提高其功率密度非常困難。

因此,半導體行業一直在開發寬禁帶功率器件,例如碳化矽 MOSFET。美國能源部制定的功率密度目標正是基於寬禁帶功率器件的利用。

寬禁帶功率器件比矽器件更昂貴,但因其功率組件的尺寸和重量減小,特別是在相同里程範圍內可節省電池容量,因此能夠降低整體動力總成成本。

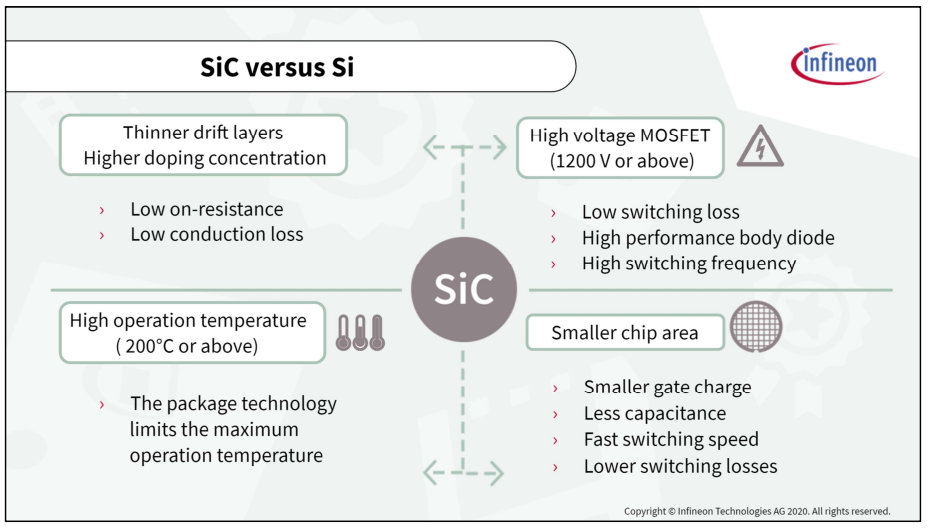

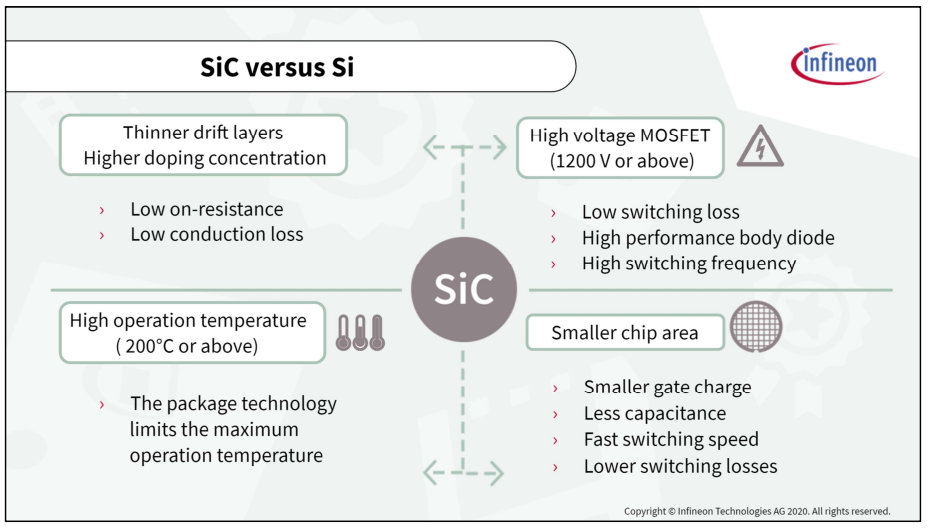

由於較高的擊穿電場,碳化矽器件具有更薄的漂移層或更高的摻雜濃度。因此,與相同擊穿電壓的矽器件相比,它們具有更低的電阻。

碳化矽可用於設計單極器件,例如高壓 MOSFET,理論上不產生尾電流。因此,相比於矽 IGBT,碳化矽 MOSFET 有更低的開關損耗和更高性能的體二極體,從而實現更快的開關頻率。

碳化矽器件可以在更高的溫度下運行,可達到 200℃ 或更高。然而,封裝技術限制了最高工作溫度。為了使碳化矽運行在高溫度,許多新封裝技術正在開發中。

碳化矽器件的晶片面積更小,產生的柵極電荷和電容也更小,可以實現更高的開關速度,降低開關損耗。

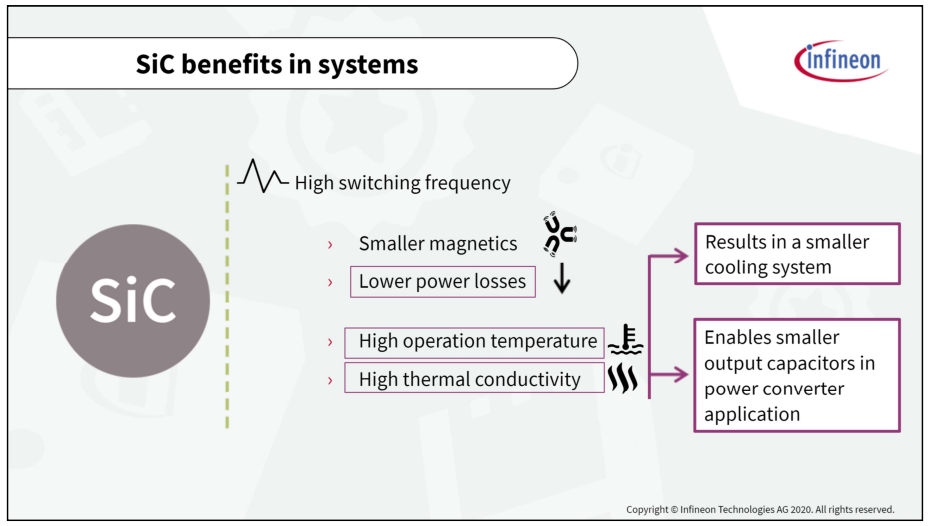

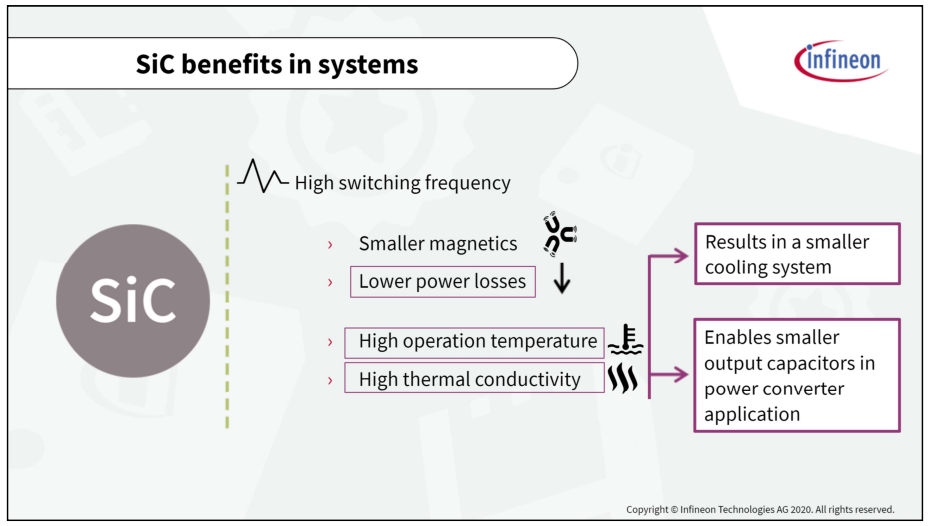

碳化矽 MOSFET 可以在高開關頻率下工作,使磁性元器件更小,且功率損耗更低。低功率損耗與高工作溫度和高熱導率相結合,降低了冷卻需求,從而使得冷卻系統更小。在功率轉換器應用中,高開關頻率還可以減少輸出電容器。

由於高擊穿電壓,在高壓應用中(例如,高於 600V)使用碳化矽 MOSFET可以採用簡化的拓撲,而矽 IGBT 因為其擊穿電壓通常在 650V 至 750V 的範圍內,所選取的拓撲則不盡相同。簡化的拓撲結構需要更少的組件,即更少的電源開關和柵極驅動器,以及在控制算法方面更少的設計工作量。

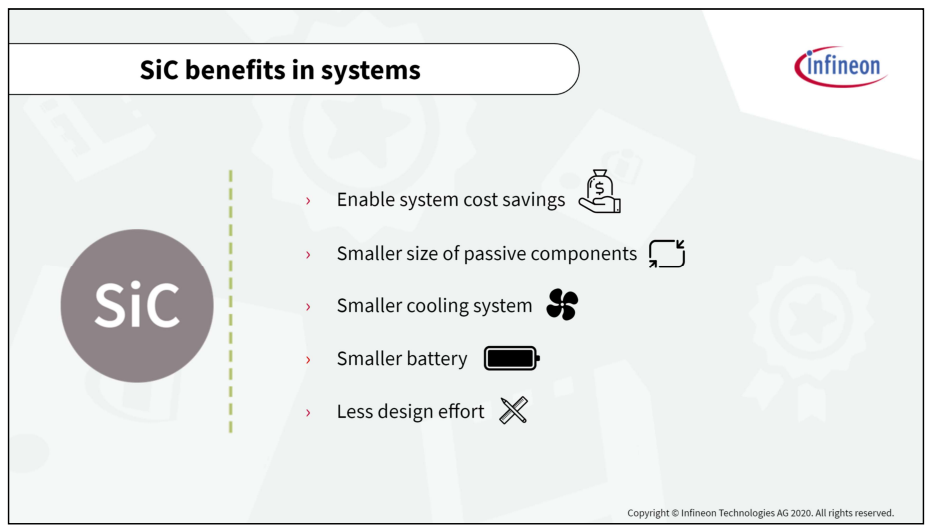

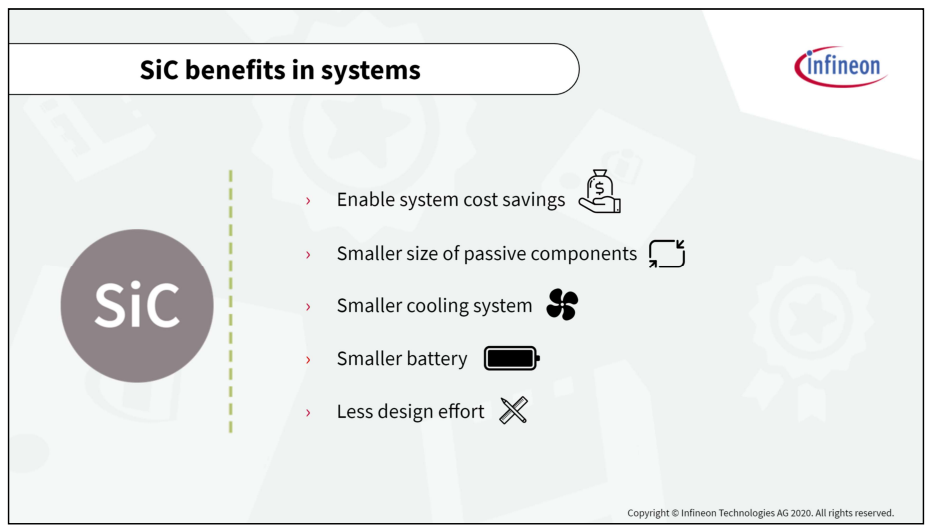

單個碳化矽功率器件比矽等效器件成本更高,但使用碳化矽器件能夠節省系統成本,因為需要更少的組件、更小的無源組件尺寸、更小的冷卻系統、相同里程範圍內的更小的電池容量以及更少的設計開發工作量。

- 新品介紹

2021年,英飛凌推出了一款新的HybridPACK™ Drive CoolSiC™功率模塊。這是一款具有 1200V 阻斷電壓的全橋模塊,針對電動汽車中的牽引逆變器進行了優化。該產品使得具有更長續航里程和更低電池成本的逆變器有了更高的效率,特別是對於配備 800V 電池系統和更大電池容量的車輛。點擊文末閱讀原文,了解更多新品信息。

目前的市場上,SiC和IGBT仍然是各有風騷,本文詳細分析了它們的技術差異,以及在主逆變器,OBC以及DC-DC轉換器中使用SiC所帶來的優勢。

材料和零部件成本高是純電動汽車價格高昂的主要原因。如將電動動力總成定義為由電池、電機和逆變器組成,那麼動力總成約占純電動汽車總成本的50%。在動力總成方面,電池成本占比超過60%。也就是說,電池成本占整車成本的35%以上。

增加電動動力總成的功率密度是降低成本的一種方法。美國能源部制定到 2025 年將高壓電力電子設備的功率密度提高 7 倍的目標。然而,由於安裝空間有限,尤其是對高性能的汽車而言,高功率密度更是必需的。因為增加功率密度可以減小動力總成部件的尺寸,從而進一步優化車輛內部空間。

目前,採用矽IGBT技術的功率模塊在電動汽車應用中占主導地位。然而,經過數十年的發展,矽基功率器件正在接近材料極限。因此,要進一步提高其功率密度非常困難。

因此,半導體行業一直在開發寬禁帶功率器件,例如碳化矽 MOSFET。美國能源部制定的功率密度目標正是基於寬禁帶功率器件的利用。

寬禁帶功率器件比矽器件更昂貴,但因其功率組件的尺寸和重量減小,特別是在相同里程範圍內可節省電池容量,因此能夠降低整體動力總成成本。

- SiC 和Si技術特點差異分析

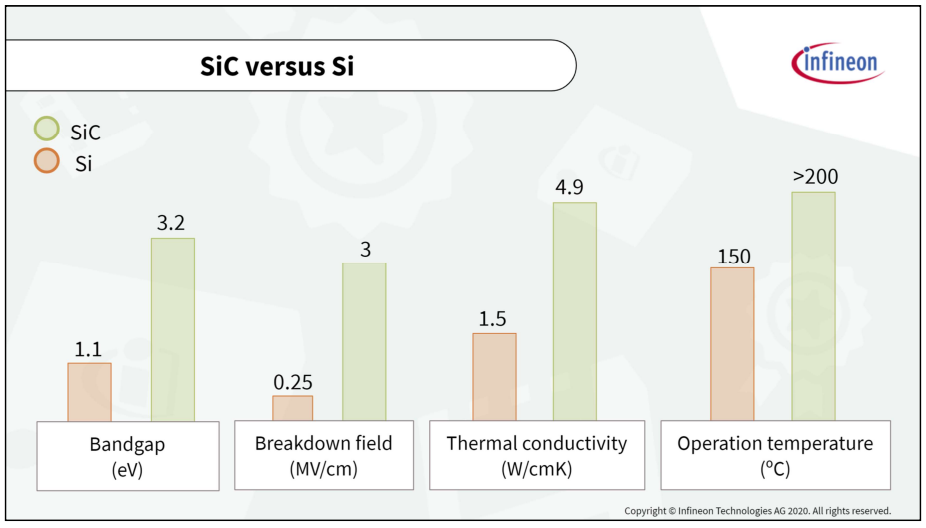

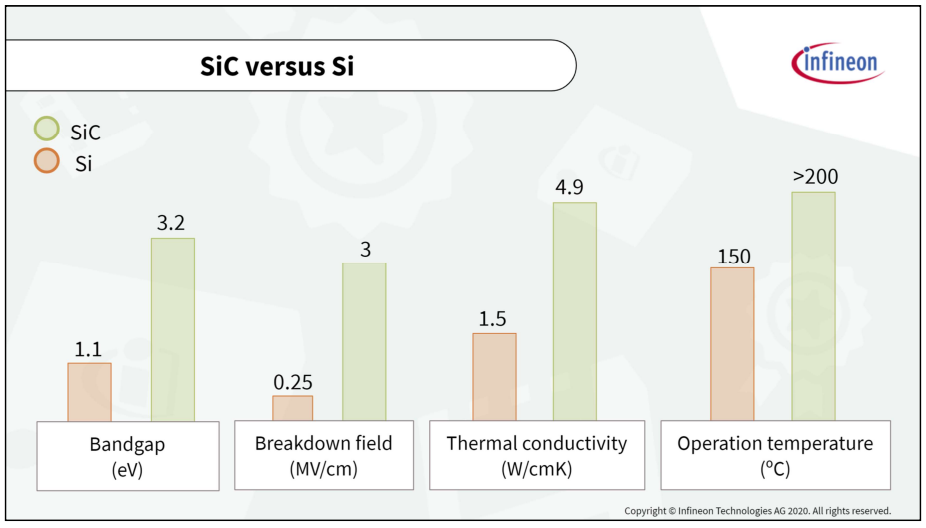

- 碳化矽的禁帶比矽大 3 倍,可轉化為高 10 倍的擊穿電場。如需設計有高電壓(通常為 1200V 或更高)的單極器件,例如 MOSFET,使用碳化矽則會受益良多。

- 碳化矽的熱導率是矽的 3 倍,與銅相似。因此,功率損耗產生的熱量可以以較小的溫度變化從碳化矽中傳導出去。

- 由於較高的熔化溫度,理論上,碳化矽器件可以在 200°C 以上的溫度下良好運行。因為冷卻需求顯著降低,因而可以顯著降低冷卻系統的成本。

由於較高的擊穿電場,碳化矽器件具有更薄的漂移層或更高的摻雜濃度。因此,與相同擊穿電壓的矽器件相比,它們具有更低的電阻。

碳化矽可用於設計單極器件,例如高壓 MOSFET,理論上不產生尾電流。因此,相比於矽 IGBT,碳化矽 MOSFET 有更低的開關損耗和更高性能的體二極體,從而實現更快的開關頻率。

碳化矽器件可以在更高的溫度下運行,可達到 200℃ 或更高。然而,封裝技術限制了最高工作溫度。為了使碳化矽運行在高溫度,許多新封裝技術正在開發中。

碳化矽器件的晶片面積更小,產生的柵極電荷和電容也更小,可以實現更高的開關速度,降低開關損耗。

碳化矽 MOSFET 可以在高開關頻率下工作,使磁性元器件更小,且功率損耗更低。低功率損耗與高工作溫度和高熱導率相結合,降低了冷卻需求,從而使得冷卻系統更小。在功率轉換器應用中,高開關頻率還可以減少輸出電容器。

由於高擊穿電壓,在高壓應用中(例如,高於 600V)使用碳化矽 MOSFET可以採用簡化的拓撲,而矽 IGBT 因為其擊穿電壓通常在 650V 至 750V 的範圍內,所選取的拓撲則不盡相同。簡化的拓撲結構需要更少的組件,即更少的電源開關和柵極驅動器,以及在控制算法方面更少的設計工作量。

單個碳化矽功率器件比矽等效器件成本更高,但使用碳化矽器件能夠節省系統成本,因為需要更少的組件、更小的無源組件尺寸、更小的冷卻系統、相同里程範圍內的更小的電池容量以及更少的設計開發工作量。

- SiC在主逆變器、OBC、DC-DC的應用

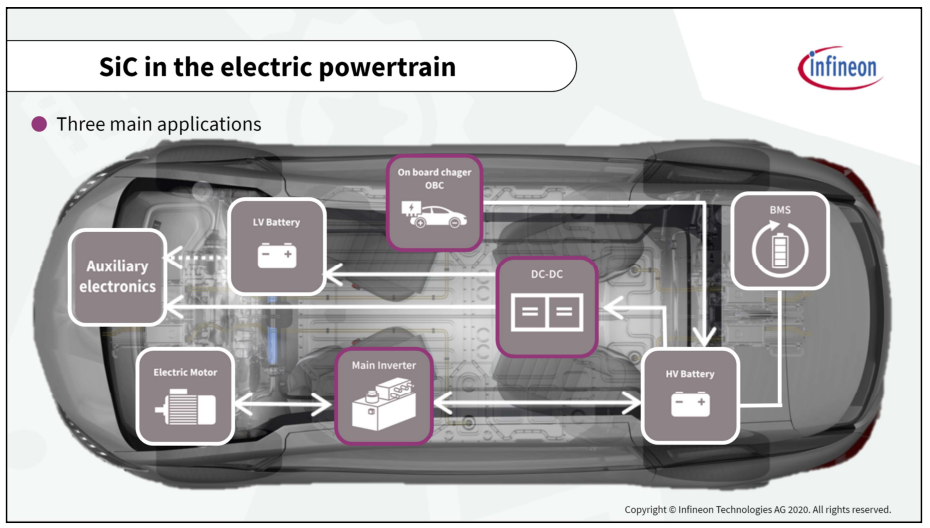

主逆變器不僅驅動電機,還用於再生制動並將能量回饋給電池。這意味著主逆變器確保了電池和電機之間的雙向能量傳輸。車載充電器是交流到直流電源轉換器,用於給電池充電。DC-DC 轉換器將能量從一個電壓等級傳輸到另一個電壓等級。

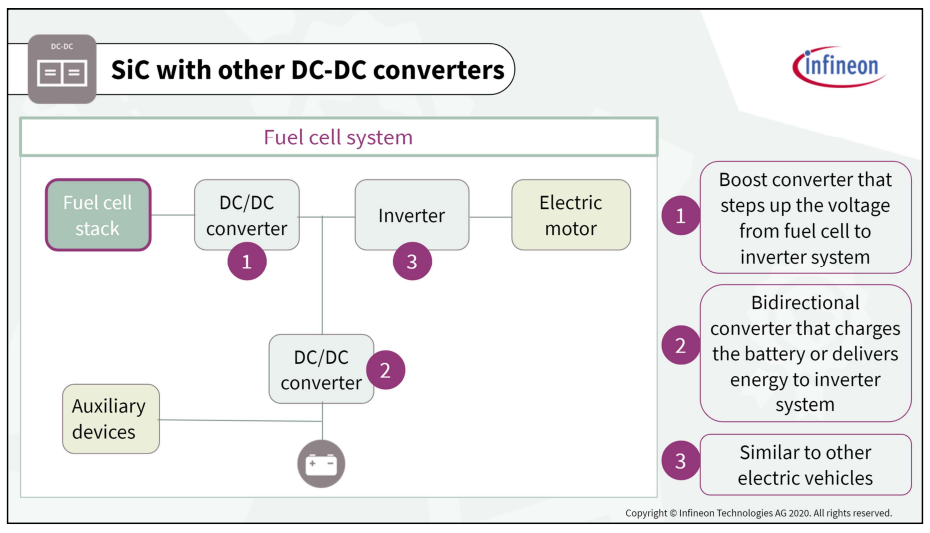

下圖顯示了一種 DC-DC 轉換器(高壓到低壓),它將高壓電池的能量轉換為低壓的能量,為低壓電池充電並給 12V 電子系統供電。在其它電動車輛中,例如基於燃料電池的車輛,還有其他類型的 DC-DC 轉換器。

碳化矽為主逆變器應用帶來了更高的逆變器效率、更小的系統尺寸、更低的系統成本和更長的行駛里程。車載充電器和 DC-DC 轉換器都是電源應用,碳化矽為它們提供更高的開關頻率FSW 、更高的效率、雙向操作、更小的無源元件、更小的系統尺寸和更低的系統成本。

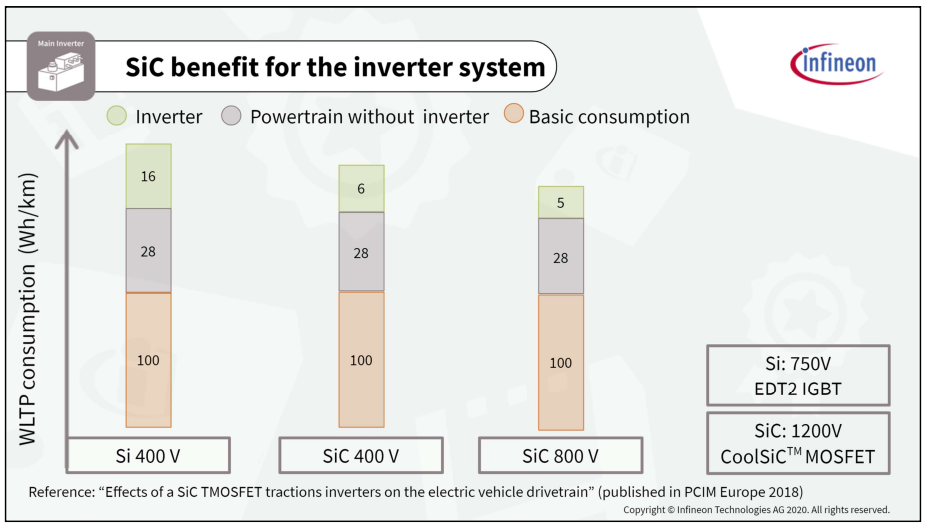

戴姆勒與英飛凌合作開展了碳化矽在主逆變器系統中的優勢研究。該項研究採用了英飛凌車規級功率模塊 HybridPACK™ Drive的封裝形式,一款是基於750V EDT2 IGBT 的技術,另外一款則採用了 1200V CoolSiC™ 碳化矽MOSFET 技術。

能耗的比較是集中在400V 和800V 的240千瓦電動 SUV上利用WLTP循環來進行的。

研究表明:在相同的行駛條件、行駛里程下,在配備了 1200V SIC MOSFET 的 400V 系統中,逆變器的能耗降低了 63%,從而在 WLTP 驅動循環中節能 6.9%。

在配備了 1200V SIC MOSFET 的 800 V系統中,逆變器能耗降低 69%,整車能耗降低 7.6%。碳化矽對車輛能耗的降低仍被低估,因為沒有考慮電池系統重量減輕的影響。

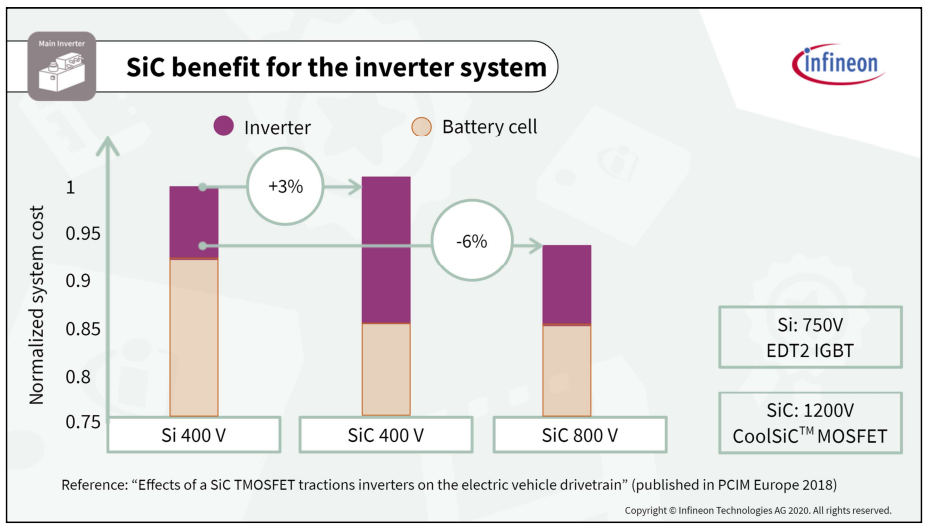

那麼,在成本方面碳化矽的使用又帶來哪些益處呢?碳化矽逆變器比矽等效物更昂貴。然而,根據前述能耗的降低,車輛系統效率提高,因此需要更少的電池容量。由於電池成本節省超過了碳化矽增加的成本,因此可節省高達 6% 的系統成本。

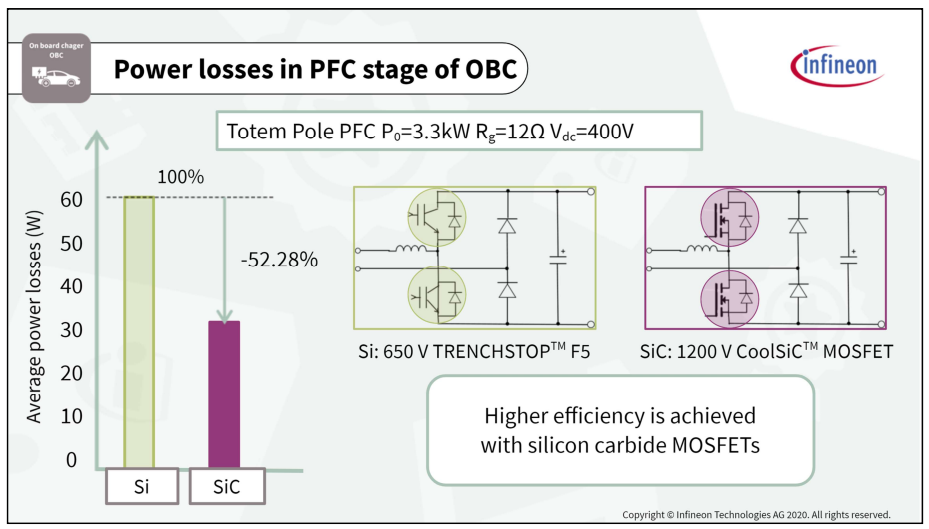

車載充電器通常具有兩個單元:AC-DC 升壓拓撲“功率因數校正”(PFC)單元,然後是隔離式 DC-DC 單元。PFC 可以通過多種拓撲結構實現,例如經典升壓和圖騰柱。與經典升壓拓撲相比,圖騰柱 PFC 表現出更高的功率密度和效率,因為它具有無橋 PFC,大大減少了二極體的數量。

英飛凌也研究了碳化矽在 PFC 單元的益處。研究的器件是基於矽的 650V TRENCHSTOPTM F5 IGBT 和基於碳化矽的 1200V CoolSiC™ MOSFET。

在400V 輸出的 3.3 千瓦圖騰柱 PFC上進行了功率損耗的比較。使用 1200V的碳化矽 MOSFET,功耗降低了 52%。然而,1200V 碳化矽器件的功耗仍被低估,因為應該與 650V 碳化矽器件進行公平的比較。與 1200V 等效器件相比,650V 碳化矽器件具有更低的電阻和更低的傳導損耗。在任何情況下,碳化矽 MOSFET 都可以實現更高的效率。

純電動汽車中的高壓到低壓 DC-DC 轉換器通常可轉換高達 3 千瓦的功率,並且需要高效率。高壓電池和低壓系統之間必須隔離。由於其高效率,隔離式諧振轉換器是一個很好的應用。

DC-DC 轉換器大部分時間都在部分負載下工作。例如 10% 到 20% 的負載,這使得部分負載的效率成為關鍵。

英飛凌高性能矽基 CoolMOS™ CFD7 超級結 MOSFET 實現了良好的效率。使用新一代 CoolSiC™ 技術可以進一步提高效率,尤其是在部分負載下工作。

以氫為能源的燃料電池電動汽車是另一種具有巨大市場潛力的汽車。在燃料電池電動汽車中有兩種類型的高壓 DC-DC 轉換器應用。

在典型的燃料電池系統中,有一個 DC-DC 升壓轉換器,用於將燃料電池堆的電壓升壓以向逆變器系統供電。另一個 DC-DC 雙向轉換器將電池能量輸送到逆變器系統,同時也利用電機的再生能量為電池充電。此外,燃料電池汽車具有與其它電動汽車類似規格的逆變器系統。

通過使用碳化矽功率器件,可以提高 DC-DC 轉換器以及逆變器系統的功率密度和效率。最終客戶將受益於更少的氫消耗,因為現在氫的價格仍然很高,或者,使用同樣數量的氫,汽車可以達到更長的續航里程。

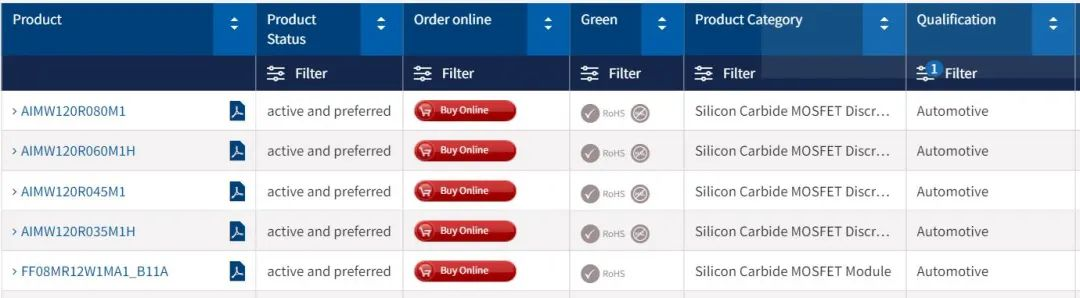

- 英飛凌SiC產品供貨

- 更多SiC產品詳情,請點擊 "閱讀原文";

- 樣品購買,點擊 “閱讀原文” 進入SiC產品頁面,點擊 "buy online";

- 大批量購買,請垂詢您的客戶代表或英飛凌授權經銷商。

聲明:

該文章來源於“英飛凌汽車電子生態圈”官方微信,英飛凌汽車電子生態圈對該內容擁有最終解釋權。

如需轉載,請註明來源,英飛凌保留所有權利。