作者簡介

作者:Waleri Brekel, Wilhelm Rusche, Alexander Höhn, Wolfgang Bücker

翻譯:馬新

摘 要

軌道交通牽引變流器的平台化設計和易擴展性是其主要發展方向之一,其對半導體器件也提出了新的需求。一方面需要半導體器件能滿足更寬的電壓等級和電流等級,另一方面也要兼容電力電子器件的新技術,比如IGBT5/.XT或SiC MOSFET。這樣既有利於電力電子系統的平台化設計,也可以增加系統的功率密度,減小系統的尺寸和體積。因此,半導體器件需要具有更低的雜散電感、更大的電流等級和對稱的結構布局。本文介紹了一種新的用於大功率應用的XHP™ 2 IGBT模塊,包括低雜散電感設計原理、開關特性和採用IGBT5/.XT技術可以延長模塊的使用壽命等關鍵點。

引 言

IGBT(Insulated Gate Bipolar Transistor)模塊作為現代電力電子設備能量變換的核心器件已經廣泛應用於各種應用中,比如機車牽引變流器、車載逆變器、高低壓變頻器、太陽能逆變器、風電變流器等。在大功率應用中,一般根據系統的電壓、功率、拓撲結構以及其他相關參數選擇合適的IGBT模塊。由於現有IGBT模塊的封裝、電壓和電流等級各有不同,所以IGBT選型遇到的最典型問題是用不同封裝的IGBT滿足系統的電壓和功率需求,從而可能會極大的限制系統的平台化設計和可擴展性。鑒於此,新開發的器件封裝需要能同時兼容更寬的電壓範圍和電流等級。

1. XHP™ 2新封裝寄生電感低、

兼容多種電壓和更高的電流等級

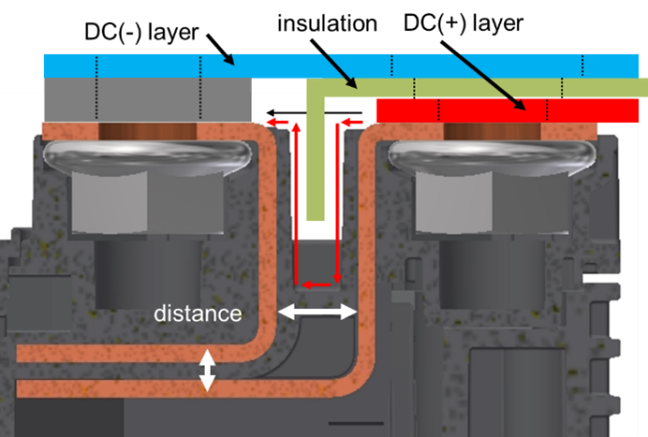

新一代的XHP™ 2封裝採用具有低感應的設計結構,DC(+)及DC(-)端子並排帶狀布置可以顯著降低模塊的寄生電感,從而有助於開關器件實現良好的開關性能[1]。XHP™ 2封裝適用於較寬的電壓等級,比如1.2kV, 1.7kV和3.3kV。在低壓應用中,XHPTM 2封裝可以實現更大的額定電流ICnom=1800A、兼容IGBT5/.XT技術和在更高的工作溫度Tvj,max=175℃長期可靠運行。DC(+/-)端子和母排之間的側位連接接口有助於實現較低的直流母排寄生電感[2]。輔助端子位於模塊中間區域,有適當的高度和空間用於安裝雙面印刷電路板(圖1)。

圖1 a) XHP™ 2封裝的典型外觀,b)輔助端子示意圖,用於在模塊上方安裝雙面印刷電路板

DC(+/-)主端子之間的距離越小,則模塊的寄生電感會越低[3]。XHP™ 2的DC(+/-)主端子設計如圖2所示,模塊寄生電感Ls<10nH,爬電距離為34mm(紅色箭頭)。如有必要,可以在DC(+)和DC(-)端子之間的凹槽里嵌入絕緣材料來增加電氣間隙。此外,在直流母排DC(+)和DC(-)之間加一層薄絕緣層,可以降低母排的寄生電感,從而整個系統的寄生電感也會降低,這對於充分利用像SiC MOSFET這樣的快速開關器件來說非常重要。

圖2 XHP™ 2封裝與直流母排連接示意圖,包括爬電距離和用絕緣材料增加電氣間隙

1.1 模塊主端子的熱特性

1.1.1 主端子損耗仿真

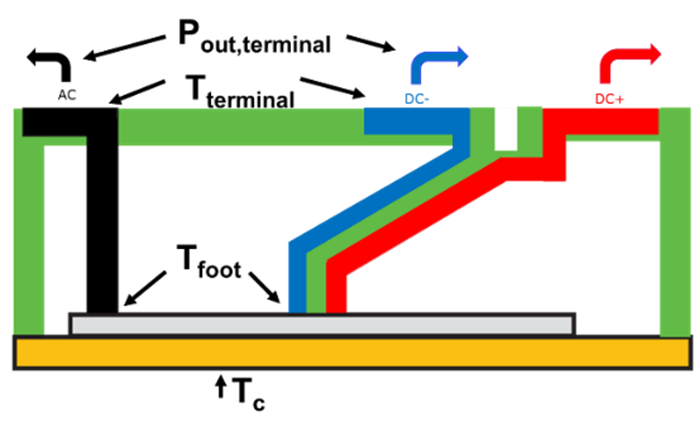

如上所述,XHP™ 2封裝可以實現高達ICnom=1800A額定電流,是高電流密度產品新的里程碑,其對模塊設計也提出了更高的要求,主要挑戰之一是控制模塊內部的溫度和功率端子溫度在合理的範圍。眾所周知,金屬的歐姆損耗與電流成平方關係,隨著電流密度的增加,模塊內部金屬(銅排,綁定線)的損耗快速增加,散熱成為模塊和系統開發需要解決的重要問題。溫度與端子的損耗、端子的散熱和模塊基板的散熱密切相關,在此先通過熱仿真對端子溫度進行初步研究[4],仿真涉及的相關參數定義如下,更多說明見圖3。

輸入參數:

-

Tterminal:端子表面溫度

-

Tfoot:模塊內部與基板連接處的主端子溫度

-

Tc:晶片下方的基板溫度

-

IDC:通過端子的直流電流(有效值)

輸出參數:

-

Pout,terminal:模塊功率損耗

-

Tmax:端子的最高溫度

圖3 主端子熱仿真的參數定義

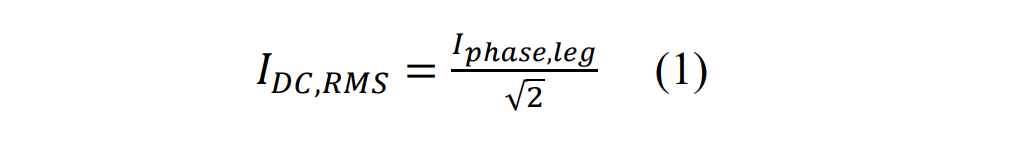

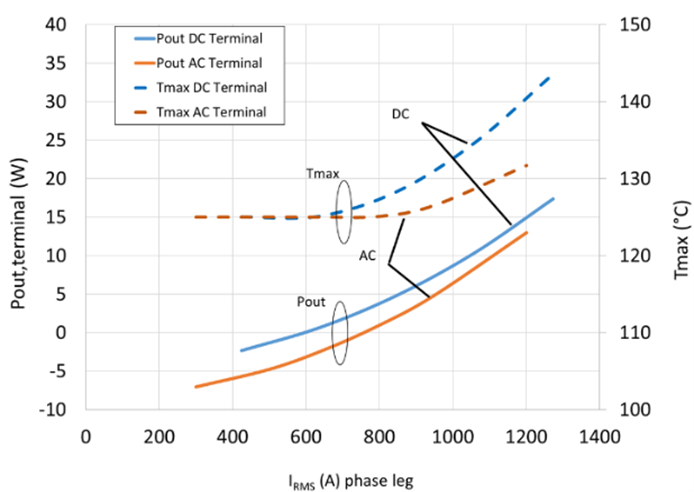

基於Tc~Tfoot=100℃,Tterminal=125℃,圖4給出了端子最高溫度和模塊相電流有效值的對應曲線。流過直流端子的電流(IDC,RMS)與模塊相電流的關係參考公式1。

在圖4中,直流端子的電流根據公式1計算。隨著相電流的增加,Pout,terminal與相電流呈平方關係增加。因此,為了實現更高的電流密度,必須將端子產生的損耗耗散到環境中。熱量的傳遞方向由主端子的溫度梯度決定,Pout,terminal為正值表示模塊內部的主端子溫度更高。例如,當相電流為1200A時,交流端子的損耗12W,直流端子的功耗15W,這些損耗都需要耗散到環境中,以保持Tterminal為125℃。此時,直流端子和交流端子的最高溫度也比較適中,分別為Tmax,DC terminal大約140℃,Tmax,AC terminal大約131℃(圖4)。這些仿真結果是XHP™ 2封裝機械設計和用紅外熱成像設備(IR)進行模塊熱驗證的基礎。

圖4 Tfoot=100℃,Tterminal=125℃時,交流、直流端子的耗散功率與輸出相電流的關係,Pout,terminal>0W表示熱量從模塊散出,Pout,terminal<0W表示熱量進入模塊

1.1.2 基於直流負載的紅外熱成像溫度測試

除了熱仿真模擬,還需要用紅外熱成像設備實測XHP™ 2模塊主端子的溫度。用於熱測試的XHP™ 2模塊需要去除外殼,把內部塗黑(比如用黑色啞光漆均勻噴黑),直流端子與直流母排連接,交流端子與交流銅排連接。

圖5 XHP™ 2模塊(不帶外殼,塗黑)的紅外熱成像圖,直流端子的負載電流IDC=876A,FWD平均結溫TJ,av~175℃,直流(-)端子Tfoot~113℃,直流(-)端子Tterm~137℃,螺釘位置Tterminal,DC(+/-)~110℃

圖5是基於水冷系統,TC≈120℃,IDC=876A工況下的直流端子紅外熱成像圖。根據公式1,直流負載電流等效於相電流Iphase,leg=1238Arms。直流負載電流從直流(-)端子經過下橋臂的二極體,上橋臂的二極體,然後從直流(+)流出,直流端子附近的溫度低於125℃。交流端子的熱測試也採用類似的水冷裝置,圖6為TC≈120℃,IDC=1100A工況下交流端子的紅外熱成像圖。電流從交流端子流入模塊,經過下橋臂的IGBT和上橋臂的二極體,然後從直流端子流出,交流端子附近的溫度較低,約為85℃。

需要說明的是,上述熱仿真和熱測試的條件不同,所以不能直接比較溫度結果。但是在模塊進行機械設計的初期,可以用熱仿真初步評估端子的溫度,更好的優化端子設計。

圖6 XHP™ 2模塊(不帶外殼,塗黑)的紅外熱成像圖,直流端子的負載電流IDC=1100A,下橋臂IGBT平均結溫TJ,av~132℃,交流端子Tfoot~107℃,交流端子Tterm~100℃,螺釘位置Tterminal,AC~85℃

1.2 XHP™ 2的動態開關特性

圖7是模塊的電路圖和俯視圖。紅色實線長方形內的端子是下橋臂IGBT的輔助發射極主端子8,紅色虛線長方形內的端子是上橋臂IGBT的輔助發射極主端子12。端子8(12)在模塊內部與主電路相連,它們和發射極輔助端子15(11)之間有漏電感,漏電感在di/dt變化階段產生的電壓降可以用於控制IGBT的瞬態行為[5],所以如果有必要,可以通過端子8(12)設計更複雜的門極驅動。

圖7 XHP™ 2模塊的電路圖和俯視圖

XHP™ 2模塊是半橋結構,與上一代單開關IGBT模塊IHM/IHV相比,XHP™ 2的IGBT和二極體之間的換向發生在模塊內部,所以它的換流電感更小。採用英飛凌的第五代IGBT(二極體)晶片和.XT連接技術,1700V XHP™ 2模塊的最大電流可以達到1800A,連續工作結溫度Tvj,max為175℃。

圖8給出了IGBT FF1800XTR17T2P5(1800A/1700V)在結溫Tvj=25℃和175℃時的開通、關斷和二極體反向恢複測試波形。母線電壓UDC=900V,集電極電流 ICnom=1800A,換流迴路的總雜散電感LS≈30nH。以25℃時的關斷波形為例,IGBT的過壓尖峰ΔUC≈300V,比較小。為了避免使用外加的集電極-發射極鉗位電路,必須儘量減小系統的換流電感,以降低關斷過電壓尖峰。

圖8 額定條件下,FF1800XTR17T2P5在Tvj=25℃和175℃時的測試波形:a)IGBT開通;b)IGBT關斷;c)二極體反向恢復

另外,圖8中的所有波形都很平滑,沒有任何震盪。如圖1所示,直流(+)和直流(-)功率端子的結構布局也為XHP™ 2模塊的並聯進行了優化。圖9中兩個並聯模塊的開通特性非常相似,均流效果也非常好。

圖9 兩個並聯模塊的開通波形,藍色是左模塊,紅色是右模塊

如果沒有對模塊內部的上橋臂器件和下橋臂器件進行優化布局,則會導致上下橋臂的阻抗不相等,開通波形也會不對稱。由於XHP™ 2模塊對晶片布局和換流環路進行了優化設計,所以可以實現上下橋臂阻抗平衡和對稱的開關特性。圖10是同一個IGBT模塊上橋臂和下橋臂的開通波形,可以看出,波形非常相似[6][7]。

圖10 FF1800XTR17T2P5上橋臂和下橋臂IGBT開通波形,VCE=700V,IC=1800A,Tvj=25°C

2. XHP™ 2產品開發滿足系統應用需求

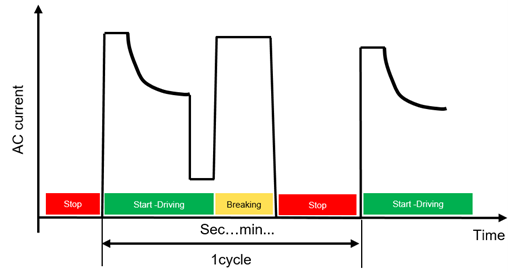

新的封裝通常會兼容更高的電流密度,將其和新的IGBT技術結合在一起,可以增加系統的功率密度、減小系統的尺寸和體積。此外,對於牽引變流器而言,器件的使用壽命也是非常重要的選型依據。例如,城市交通工具主要用於人們在市內日常通勤,當車輛行駛或加速時,變流器中的能量主要通過IGBT晶片;當車輛制動時,制動能量主要通過二極體晶片。圖11是地鐵電力驅動系統工作周期的簡化示例圖[8]。

圖11 典型的地鐵工作周期:行駛,制動和停止

在日常運行中,地鐵短距離的啟動和停止給變流器的功率模塊帶來了巨大的溫度變化應力,也稱為溫度循環應力。在IGBT模塊內部,綁定線和晶片的連接處以及晶片和基板的連接處都承受著由工作結溫波動和溫度持續時間導致的機械應力,所以IGBT模塊的標準連接技術(鋁綁定線,晶片標準焊接)也主要面臨晶片焊層退化和鋁綁定線斷裂或者脫落等失效現象。因此,IGBT模塊在變流器所有工況下的預期壽命是其選型的評估標準之一。為了實現變流器的預期壽命,地鐵目前使用的IGBT模塊通常是過設計。選擇電流等級大一檔的模塊,或者使用電流等級小的模塊並聯,以減小模塊的熱應力,滿足變流器預期壽命要求。因此,牽引變流器的IGBT模塊工作結溫通常明顯低於模塊規定的最高溫度,IGBT的出力能力沒有得到充分利用。

為了使IGBT更好的匹配變流器的需求,必須改進上述模塊內部的退化、脫落或者斷裂等失效機制,或者如有可能,完全消除這些失效機制,從而增加器件的預期壽命和輸出電流。1700V XHP™ 2模塊採用了英飛凌最新和最堅固的第5代IGBT和二極體晶片,外加.XT連接技術,所以它具有非常強大的溫度循環能力[9]。為了量化這種效果,我們對使用IGBT5和.XT的XHP™ 2模塊與使用IGBT4和標準連接技術的IHM模塊進行了比較。假定牽引變流器典型的壽命目標為25年,即每年的壽命消耗低於4%。基於地鐵電驅動系統的典型工作周期(圖11),圖12給出了IGBT結溫(紅色)、二極體結溫(綠色)和基板溫度(藍色)的變化曲線。IHM模塊(1200A, 1700V,IGBT4)的壽命消耗約為每年6%,其總的等效壽命大約為16年,明顯低於25年壽命要求,因此需要增加模塊電流,例如模塊並聯,以滿足壽命要求。與IHM模塊相比,XHP™ 2的最高溫度和溫度變化略微高一些,但由於採用了.XT連接技術,其壽命消耗顯著降低,約為每年2.8%,總的等效壽命大約為36年。

對於上述這種典型的應用,1200A,1700V XHP™ 2模塊完全符合變流器的預期壽命要求。由於模塊的壽命消耗取決於實際工況,其壽命在不同條件下可能會不同。因此,模塊的壽命消耗需要根據模塊種類和具體工況進行單獨評估。

圖12 基於標準的城市地鐵交通工作周期的IGBT結溫,IHM(上圖)和XHP™ 2(下圖)

總結

本文介紹了適用於下一代大功率應用的XHP™ 2封裝,它能兼容3.3kV及以下電壓等級和高達1800A的電流等級,同時還具有雜散電感低、結構對稱、適合快速開關器件如SiC-MOSFET等特性。隨著電流密度的增大,模塊功率端子的損耗成為一個重要的問題,通過端子的優化設計可以降低它的電阻和損耗,但不能消除它們,所以應該在系統設計中進行考慮。英飛凌公司的IGBT5和.XT技術使功率模塊具有極其強大的溫度循環耐受能力和預期壽命,基於城市地鐵交通典型工況的對比分析也驗證了XHP™ 2模塊(1700V,1200A)可以提升模塊輸出電流和變流器工作壽命,因此它非常適合城市應用對牽引變流器的平台化設計需求。

參考文獻

[1] R. Bayerer, D. Domes: Power circuit design for clean switching, CIPS 2010

[2] S. S. Buchholz, M. Wissen, Th. Schütze: Electrical performance of a low inductive 3.3kV half bridge IGBT module, PCIM Europe 2015

[3] G. Borghoff: Implementation of low inductive strip line concept for symmetric switching in a new high power module, PCIM Europe 2013

[4] Infineon Technologies AG: AN2009-08 V2.0 Application and Assembly Notes for PrimePACKTM Modules, March 2015, 19-21

[5] Ch. Gerster, P. Hofer: Gate-controlled dv/dt- and di/dt-limitation in high power IGBT converters, EPE Journal, Vol. 5, no 3/4, January 1996, 11-16

[6] M. Wissen, D. Domes, W. Brekel, T. Holtij, A. Groove: Effects of influencing the individual leg inductance in case of paralleling modules on basis of XHPTM 3 and EconoDUALTM, PCIM Europe 2017

[7] J. Weigel, J. Boehmer, A. Nagel, R. Kleffel: Paralleling High Power Dual Modules: A Challenge for Application Engineers and Power Device Manufacturers, EPE’17 ECCE, Warsaw, Poland

[8] K. Schoo, W. Rusche: Smart Solution for the Next Generation of Power Electronics Systems, Bodo´s Power Systems, February 2020, 20-22

[9] W. Rusche, N. Heuck: Lifetime Analysis of PrimePACK™ Modules with IGBT5 and .XT, Bodo´s Power Systems, July 2016, 18-21

文章來源:英飛凌工業半導體

評論