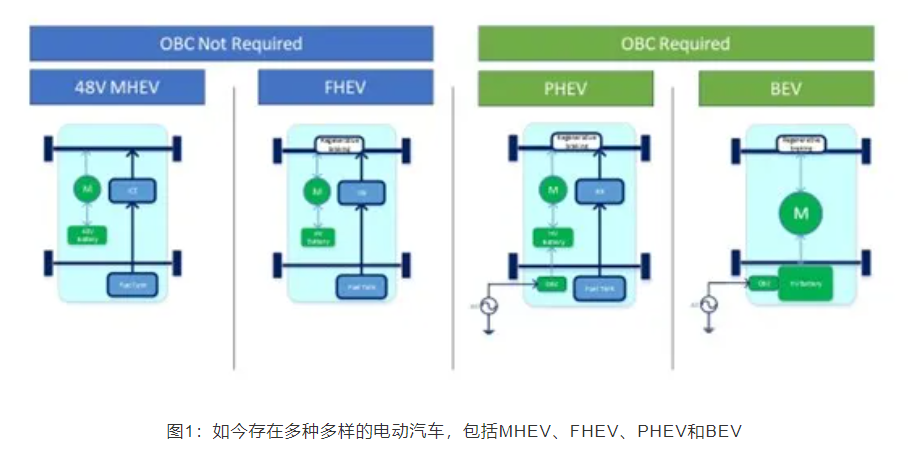

如今市場上有多種使用不同推進系統的汽車,包括僅由內燃機(ICE)提供動力的汽車、結合使用內燃機和電力系統的混合動力汽車(xHEV)和純電動汽車(xEV)。xHEV包括兩種不同類型的汽車,分別為輕度混合動力電動汽車 (MHEV)和全混合動力電動汽車(FHEV)。

MHEV主要依靠內燃機,同時集成了一個小型電池(通常為48V)。但是,MHEV無法僅依靠電力行駛,電動機旨在幫助適度降低油耗。

相比之下,FHEV具有更強的靈活性,因為它可以無縫結合使用內燃機和電動機,其中電動機由電池供電(通常工作電壓範圍為100-300V)。FHEV 還可以利用制動能量回收技術為電池充電,利用制動過程中捕獲的能量來提高效率。

所有xEV,包括插電式混合動力電動汽車和純電池電動汽車(BEV),都配備再生制動系統。然而,由於具有較大的電池容量,這些汽車在很大程度上依賴車載充電器進行充電。

最簡單的充電方式差不多就是通過線纜將電動汽車車載充電器連接到牆上插座(通常需要接地故障保護)。儘管這種充電方式非常便利,但大多數住宅 1級系統(或J1772標準中定義的SAE AC 1級)的工作功率約為1.2kW,充電一小時只能增加5英里的里程[1]。2級系統(或SAE AC 2級)通常使用電網的多相交流供電,最常見於公共建築和商業設施。功率最高可達22kW,充電一小時可以增加90英里的里程。

無論是1級還是2級充電器,都是為電動汽車提供交流電,因此車載充電器是將交流輸入轉換為直流輸出來為電池充電的關鍵。目前,市面部署的大多數充電器都是2級充電器。

大功率直流充電樁通常稱為3級、SAE 1級和2級直流充電樁或IEC模式4充電器,它輸出直流電壓,可以直接為電池充電,而無需車載充電器。這些直流充電樁的功率範圍從50kW到超過350kW,可以在大約15-20分鐘內充電至電池容量的80%。考慮到高功率水平和需要對電網基礎設施進行改造,儘管快速充電站的數量正在迅速增加,但仍然相對有限。

許多汽車製造商目前正在將400V電池改為800V電池。這種轉變旨在通過提高系統效率、提升性能、加快充電速度和減輕線纜和電池重量來延長電動汽車的續航里程。

車載充電器分析

車載充電器通常是二級電源轉換器,由功率因子校正級(PFC)和隔離型DC-DC轉換器級組成。需要注意的是,雖然非隔離型配置是可行的,但很少使用。功率因子校正級對交流供電進行整流,將功率因子保持在0.9以上,並為DC-DC級生成調節的總線電壓。

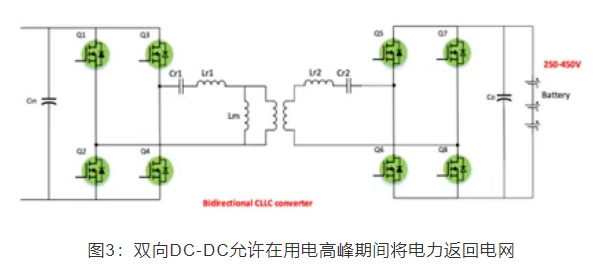

過去幾年中,市場對雙向系統的需求顯著增加。雙向系統讓電動汽車能夠提供從電池到電源的反向功率流,以支持各種用途,例如動態平衡電網負載(V2G:車輛到電網)或管理電網停電(V2L:車輛到負載)。

傳統的功率因子校正方法涉及到結合使用二極體整流橋與升壓轉換器。整流橋將交流電壓轉換為直流電壓,而升壓轉換器則負責升高電壓。該基本電路的增強版本採用交錯式升壓拓撲,通過並聯多個轉換器級,以減少紋波電流並提高效率。這些功率因子校正拓撲通常採用矽技術,如超結MOSFET和低Vf二極體。

隨著寬禁帶(WBG)功率開關的出現,特別是SiC功率開關,新的設計方法得以實現。這類功率開關具有較低的開關損耗、較低的RDS(on)和低反向恢復體二極體優勢。

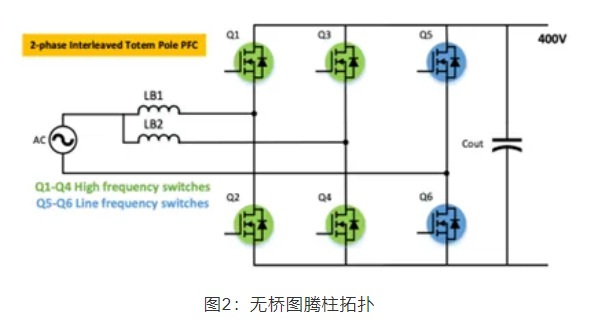

在中高功率的功率因子校正應用(通常為6.6kW及以上)中,無橋圖騰柱拓撲變得越來越普及。如圖2所示,在這種拓撲中,慢橋臂(Q5-Q6)以電網頻率(50-60Hz)開關,而快橋臂(Q1-Q4)則會進行電流整形和升壓,並在硬開關模式下以更高頻率(通常為65-110kHz)運行。儘管無橋圖騰柱拓撲大幅提高了效率並減少了功率元件的數量,但它提高了控制方面的複雜性。

DC-DC級通常採用隔離式拓撲,使用變壓器提供隔離,主要目的是根據電池的充電狀態調節輸出電壓。儘管可以採用半橋拓撲,但當前主要採用雙有源橋(DAB)轉換器方案,例如諧振轉換器(比如LLC、CLLC)或相移全橋 (PSFB)轉換器。近來,諧振轉換器,特別是LLC和CLLC,因其具備多項優勢而受到廣泛關注,具體優勢包括寬軟開關工作範圍、雙向工作能力以及將諧振電感和變壓器整合到單個功率變壓器中的便利性。

車載充電器應用中的SiC

對於400V電池組,通常首選SiC 650V器件。然而,對於800V結構,由於具有更高的電壓要求,因此需要使用額定電壓為1200V的器件。

車載充電器領域採用SiC的原因是其各項品質因數(FOM)表現出色。SiC在單位面積的具體RDS(on)、開關損耗、反向恢復二極體和擊穿電壓方面具備優勢。這些優勢使得基於SiC的方案能夠在更高的溫度下可靠地運行。利用這些出色的性能特點,可以實現更高效、更輕量的設計。因此,系統可以實現更高的功率水平(最高可達22kW),而這是使用基於矽的傳統方案(如 IGBT或超結)難以實現的。

雖然電動汽車採用更高功率的車載充電器可能不會直接影響汽車的續航里程,但它能夠顯著縮短充電時間,有助於解決續航焦慮問題。為了實現更快的充電速度,車載充電器的功率正在不斷提高。SiC技術發揮著至關重要的作用,使這些系統變得更加高效,確保高效地轉換電網電力,避免能源浪費。該技術使人們能夠設計更緊湊、輕量和可靠的車載充電器系統。

[1]充電一小時增加的里程數根據汽車能耗為0.21kWh/英里或13kWh/100km來估算。

評論