充電時間是消費者和企業評估購買電動汽車的一個主要考慮因素,為了縮短充電時間,業界正在轉向直流快速充電樁(DCFC)和超快速充電樁。超快速DCFC和超快速充電樁繞過了電動汽⻋的車載充電機(OBC),直接向電池提供更⾼的功率,並根據電池容量以200A-500A的額定電流進⾏充電,以更高功率充電來實現大幅減少充電時間的目標。為了實現更快的充電,以適配更高的電動汽車電池電壓並提高整體功率效率,DCFC必須在更高的電壓和功率水平下運行,這給OEM製造商帶來的挑戰是必須設計一種能在不影響可靠性或安全性的情況下優化效率的架構。由於DCFC和超快充電樁集成了各種元器件,包括輔助電源、傳感、電源管理、連接和通信器件,同時需要采⽤靈活的製造⽅法以滿⾜各種電動汽⻋不斷變化的充電需求,這給DCFC和超快速充電樁設計帶來更多的複雜性。

那麼在設計DCFC充電樁時,有幾個影響架構設計和元器件選擇的關鍵因素需要考慮:

1、目標效率

首先,確定需要優化效率的電壓和功率範圍⾮常重要。由於充電樁在充電過程中以不同的功率運⾏,因此系統應該針對對電力輸送效率影響最⼤的情況進⾏優化。

2、分立設計或功率集成模塊

分立設計提供了最⼤的靈活性,但需要更複雜的開發過程。⽽模塊化提供了許多使⽤分立設計難以實現的性能優勢。例如,模塊在單個緊湊的封裝中集成了多個功率器件,簡化了機械裝配,優化了熱管理,提高了可靠性,並降低了電壓尖峰和高頻電磁干擾(EMI)。

3、電路拓撲

所選擇的拓撲結構(即兩電平或三電平)以及充電樁是否需要單向或雙向供電將最終影響元器件的選擇,有許多拓撲結構可⽤於實現直流充電樁的功率因數校正(PFC)和DC−DC轉換。

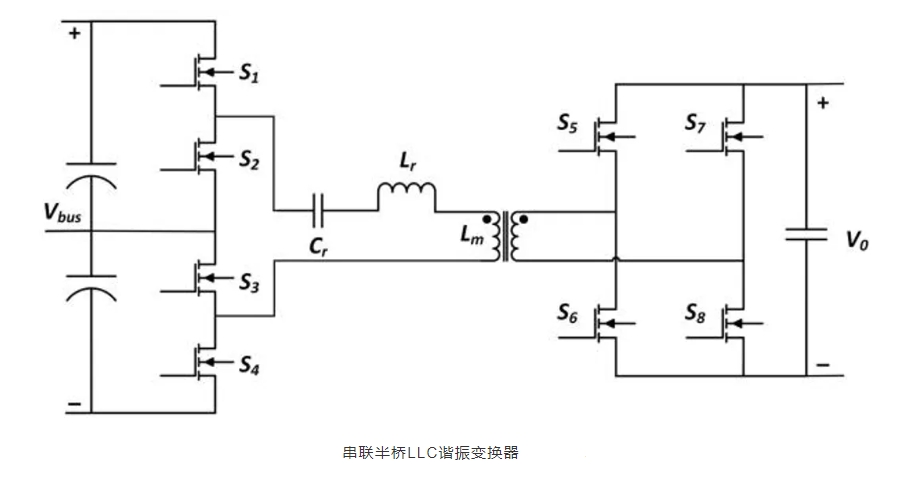

由於電動汽⻋電池不能接地,因此需要在電網和電池之間進行電隔離,電池和電⽹之間的隔離可確保充電期間對電池的保護。電動汽車DCFC的大功率DC-DC轉換必須進⾏隔離,⾼功率快速充電樁(25kW-350kW)可採用全橋LLC拓撲、相移全橋拓撲、雙有源橋(DAB)和雙有源橋CLLC拓撲。全橋LLC拓撲和相移全橋拓撲包含次級全橋整流器。 這些通常⽤於單向充電樁,雙有源橋和雙有源橋CLLC拓撲更常⽤於雙向充電樁,超快速充電樁(400kW-1MW)通常使⽤串聯半橋LLC拓撲或快速充電電容三電平拓撲。

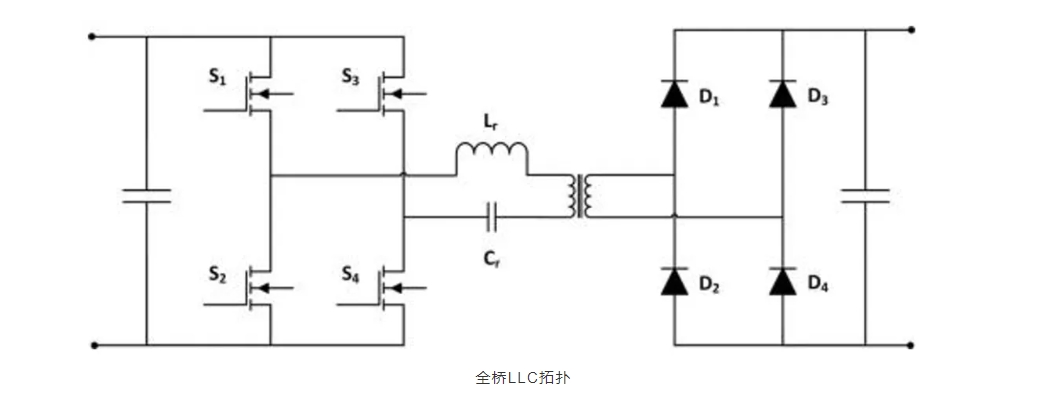

全橋LLC拓撲

全橋LLC拓撲由初級全橋電路、諧振LLC諧振迴路和次級全橋整流器組成。LLC變換器可在初級實現零電壓開關 (ZVS),在次級實現零電流開關 (ZCS),需要變頻操作來調節輸出電壓。LLC諧振變換器使⽤磁化電流來實現ZVS,從⽽降低關斷損耗和變壓器損耗,建議將LLC拓撲⽤於具有固定輸⼊電壓的窄輸出電壓範圍的應⽤,從而實現⾼效率。然⽽,LLC諧振變換器在輕負載條件下會遇到⾮ZVS操作的問題,為了⽀持輕負載條件和寬輸出電壓範圍,需要實施相移控制、PWM占空⽐控制和混合調製⽅案來調節輸出電壓。LLC變換器中的諧振電容器需要在⾼功率和⾼輸⼊電壓下承受⾼電壓應力。

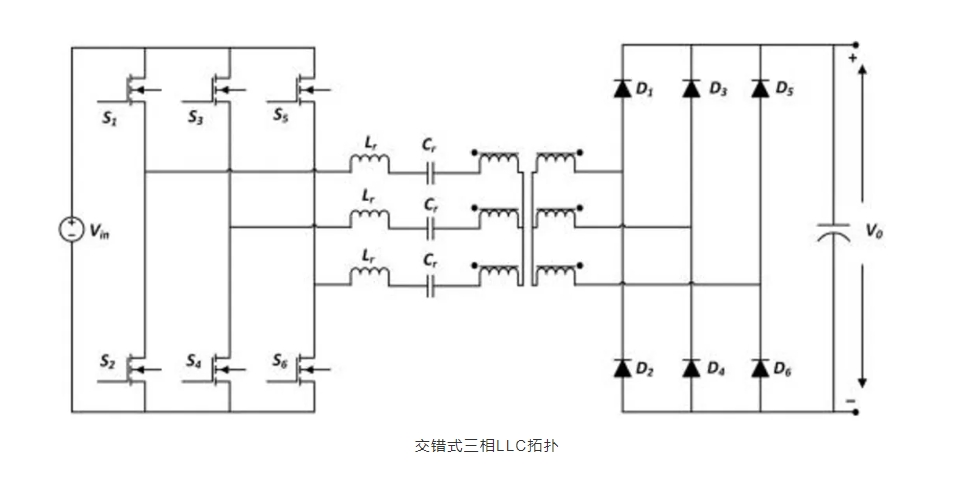

交錯式三相LLC諧振變換器

為了實現更⾼的功率並減少諧振電容器的應力,可使⽤交錯式三相LLC諧振拓撲通過將損耗分布在三相上來實現滿負載時的⾼效率,並減少電容器和電源開關上的應力。然⽽,這種拓撲結構在電池充電至額定電壓時,會因為充電電流減小導致充電效率較低。為了在所有負載條件下實現更⾼的效率,需要實施切相。雙相和單相諧振變換器在 50% 負載以及低負載條件下將實現高效率,並在低負載條件下實現輸出電壓調節。

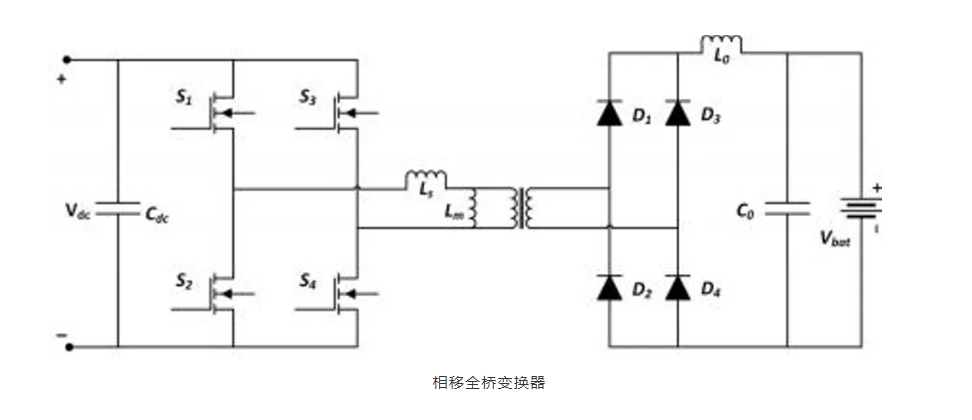

相移全橋(PSFB)變換器

相移全橋(PSFB)變換器由初級全橋電路、諧振電感、次級整流橋和LC濾波器組成,。PSFB變換器通過相移控制和零導通損耗實現了初級開關的ZVS。然⽽,這種拓撲會對初級開關和輸出整流器產⽣明顯的關斷損耗。

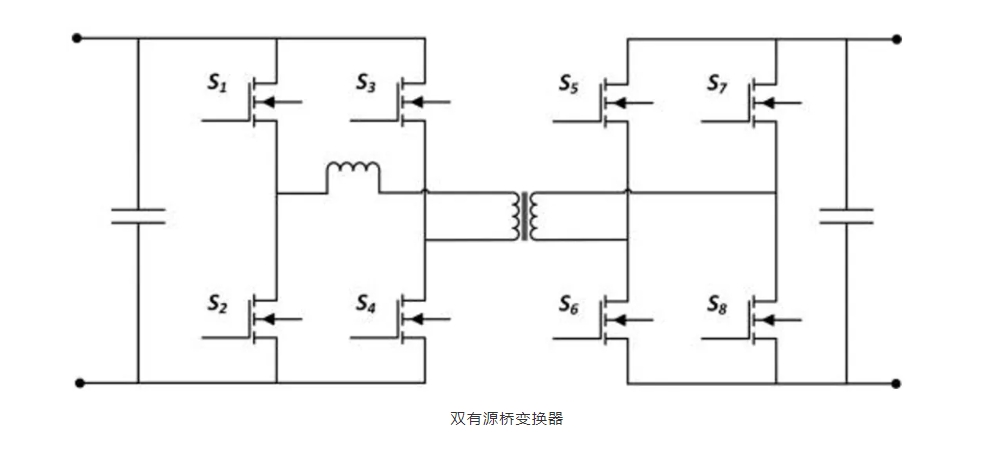

雙有源橋變換器(DAB)

雙有源橋變換器(DAB)由初級全橋、變壓器漏感、次級全橋和濾波電容組成,如圖6所⽰。DAB變換器不需要串聯電容和電感等額外的諧振元件,⽽是使⽤變壓器漏感和功率開關的輸出電容來實現軟開關。與諧振變換器不同,DAB變換器對元件變化不太敏感。寬禁帶半導體的出現促進了DAB變換器在雙向功率流應用中的普及。

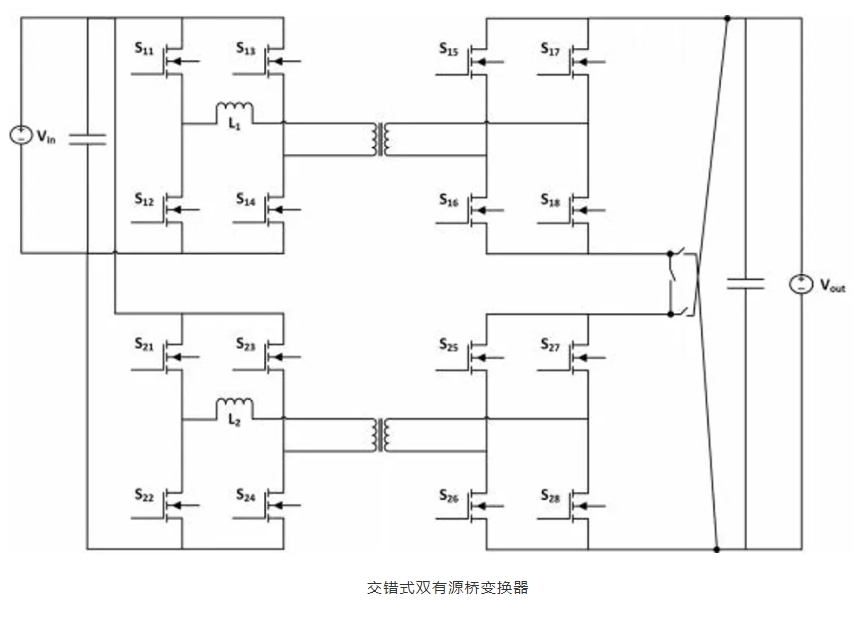

交錯式DAB變換器

交錯式DAB變換器將損耗分配到兩個變壓器並允許使⽤成本優化的安森美(onsemi) EliteSiC全橋功率集成模塊。我們可以使⽤EliteSiC F2全橋功率集成模塊(如NXH008T120M3F2PTHG)來開發60kW DAB變換器,並使⽤Elite Power 仿真工具來計算所有橋的功率損耗。為了實現360kW直流快速充電系統,我們可以並聯6路60kW充電系統模塊。安森美建議在60kW隔離組件塊的初級和次級上實施F2全橋模塊。

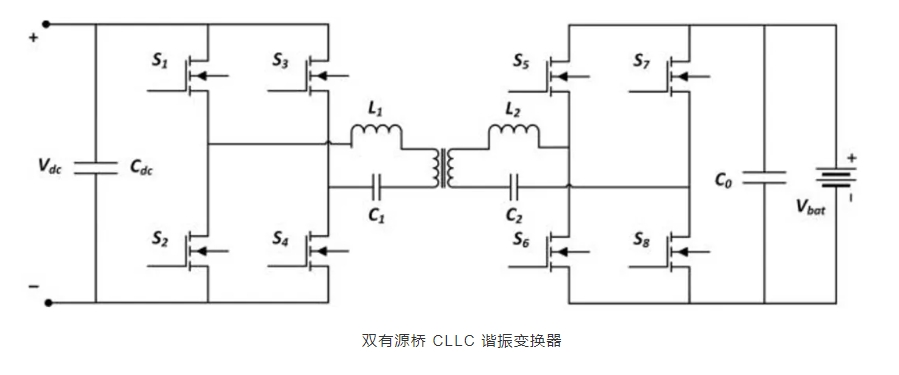

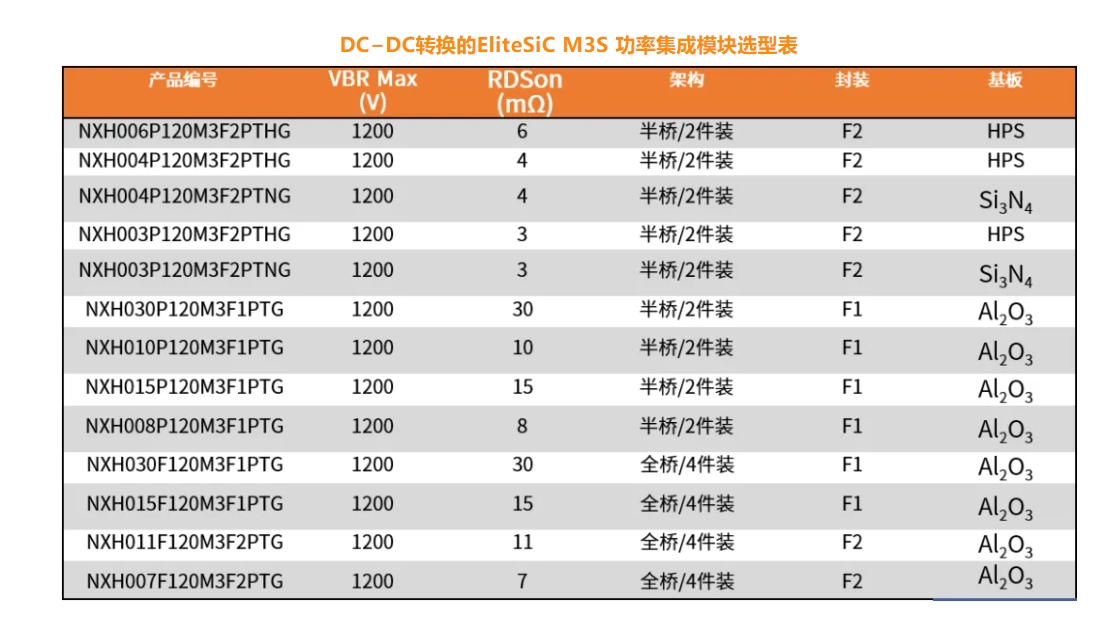

雙有源橋(DAB)諧振變換器

對於雙向功率流,雙有源橋(DAB)諧振變換器是DAB變換器的替代解決⽅案。DAB變換器中添加一個額外的諧振電路來實現DAB諧振變換器。這些設計中主要使⽤LC(串聯諧振)、LLC 和 CLLC諧振電路。由於電路的對稱性,CLLC DAB變換器在兩個功率流⽅向上提供相同的電壓增益特性。CLLC變換器在變壓器兩側使⽤兩個諧振電容,與LLC變換器相⽐,可以減少電容上的應力。建議將 NXH003P120M3F2 EliteSiC半橋功率集成模塊⽤於DAB諧振CLLC變換器,以提供25kW⾄120kW的功率。

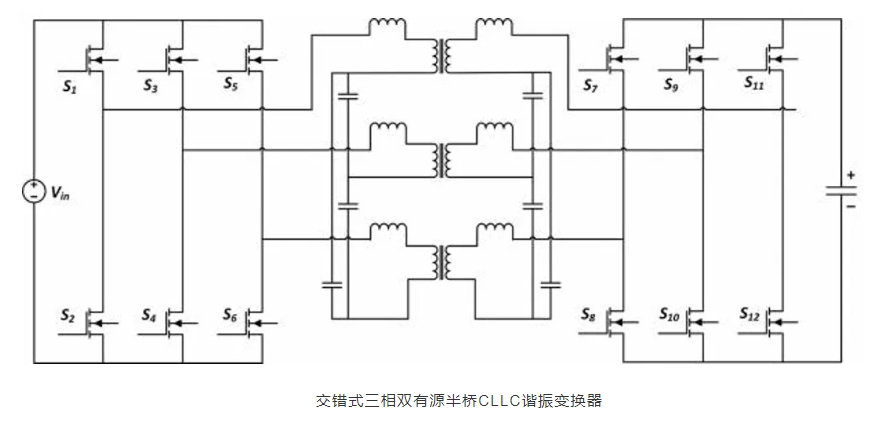

三相交錯雙有源半橋諧振變換器

對於120kW設計,可以使用三相交錯雙有源半橋諧振變換器在三個變換器之間分配功率損耗。在初級和次級均具有集成諧振電感的變壓器將提⾼DAB諧振變換器的密度和效率。

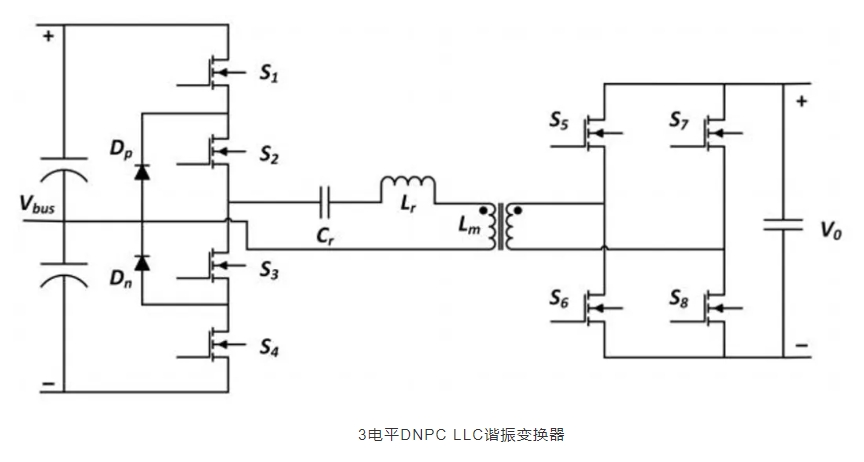

三電平DNPC LLC諧振變換器

三電平DNPC LLC諧振變換器由三電平半橋電路、鉗位⼆極管、諧振 LLC 電路和次級全橋電路組成, DNPC拓撲結構被視為諧振LLC電路初級側的主要拓撲,因為它與上⾯所⽰的整流PFC前端和兩級全橋的相腳具有相同的結構。DNPC諧振LLC電路的工作原理可以⽤諧振頻率來解釋。這同樣適⽤於⾼於或低於諧振頻率。開關S2和S3以50%的占空⽐運⾏,並有死區時間。外部開關S1與S2同時導通,但較早關閉以提供另一個死區時間。相對於S3,此模式適⽤於S4。因此,S1和S4以略低於50%的占空比工作,以適應此死區時間。 DNPC LLC電路具有複雜的換相過程,涉及多個器件。ZVS切換條件將分兩步實現,第一步將輸出電容從初始電壓放電⾄一半電壓。然後下一步放電⾄0V以實現零電壓開啟。由於ZVS的複雜性,S3和S4的開啟情況不同。與兩電平LLC拓撲類似,需要變頻控制來調節輸出電壓。可以添加相移控制或PWM占空⽐控制來實施混合調製控制,以在所有負載條件下保持ZVS狀態。

串聯半橋(SHB)LLC 諧振拓撲

串聯半橋(SHB)LLC 諧振拓撲是多電平拓撲的另一種變體,可⽤作 LLC 電路的初級拓撲,以承受⾼輸⼊電壓。圖11所⽰的SHB LLC電路具有與DNPC諧振LLC拓撲相同的諧振迴路和次級全橋電路。同DNPC LLC相腳相⽐,SHB LLC相腳的主要優點是消除了兩個鉗位⼆極管,可將動力電池的元器件數量減少。SHB LLC拓撲具有兩種⽤於諧振電路操作的調製⽅案,從⽽為直流電壓轉換提供更⼤的控制靈活性。外部開關S1和S4發⽣對稱調製,具有相同的信號和50%占空⽐,⽽內部開關S3和S4與具有死區時間的其他開關互補。

為助力客戶電動汽車直流超快速充電樁DCFC和儲能系統ESS提供雙向充電功能設計,安森美推出了多款EliteSiC功率集成模塊(PIM),基於碳化矽的解決方案將具備更高的效率和更簡單的冷卻機制,顯著降低系統成本,與傳統的矽基IGBT解決方案相比,尺寸最多可減小40%,重量最多可減輕52%。這更緊湊、更輕的充電平台,將為設計人員提供快速部署可靠、高效和可擴展的直流快充網絡所需的所有關鍵構建模塊,實現在短短15分鐘內將電動汽車電池充電至80%。該系列PIM採用第三代M3S SiC MOSFET技術,提供超低的開關損耗和超高的效率,同時支持多電平T型中性點鉗位(TNPC)、半橋和全橋等關鍵拓撲,支持25kW至100kW的可擴展輸出功率段,採用行業標準F1和F2封裝,可選擇預塗熱界面材料(TIM)和壓接引腳,能夠實現最佳熱管理,避免因過熱導致的系統故障。正如Vanaparthy所強調的:“全面的PIM產品組合用於市場上的關鍵拓撲,這使設計人員能夠靈活地為直流快速充電或儲能系統應用中的功率轉換級選擇合適的 PIM。此外,安森美擁有的全垂直整合碳化矽供應鏈,不僅有助於快速擴大產能,還確保了產品的質量和可靠性。”

參考來源