雖然電源在大部分的應用上都以各廠商設計的電源控制 IC 來實現,但仍有少數應用上會使用全數位控制電源。其差異就是不使用電源控制 IC 作為電源轉換器的主控,而是以韌體撰寫 MCU / DSP 的方式來控制電源轉換器。其優點是可以不受制於現有 IC 設計,實現更高端的電源功能。

由於市場不斷要求更低耗損、更高效率的電源。但以現有架構實現高效率往往需要使用價格更高的高規格零件,導致成本不斷上升。為保持原有利潤,電源製造業者往往會將腦筋動到新興的電源架構上。數位電源由於其靈活性,能實現一些市面上未出現的新拓樸架構,因此經常會被列入評估中。

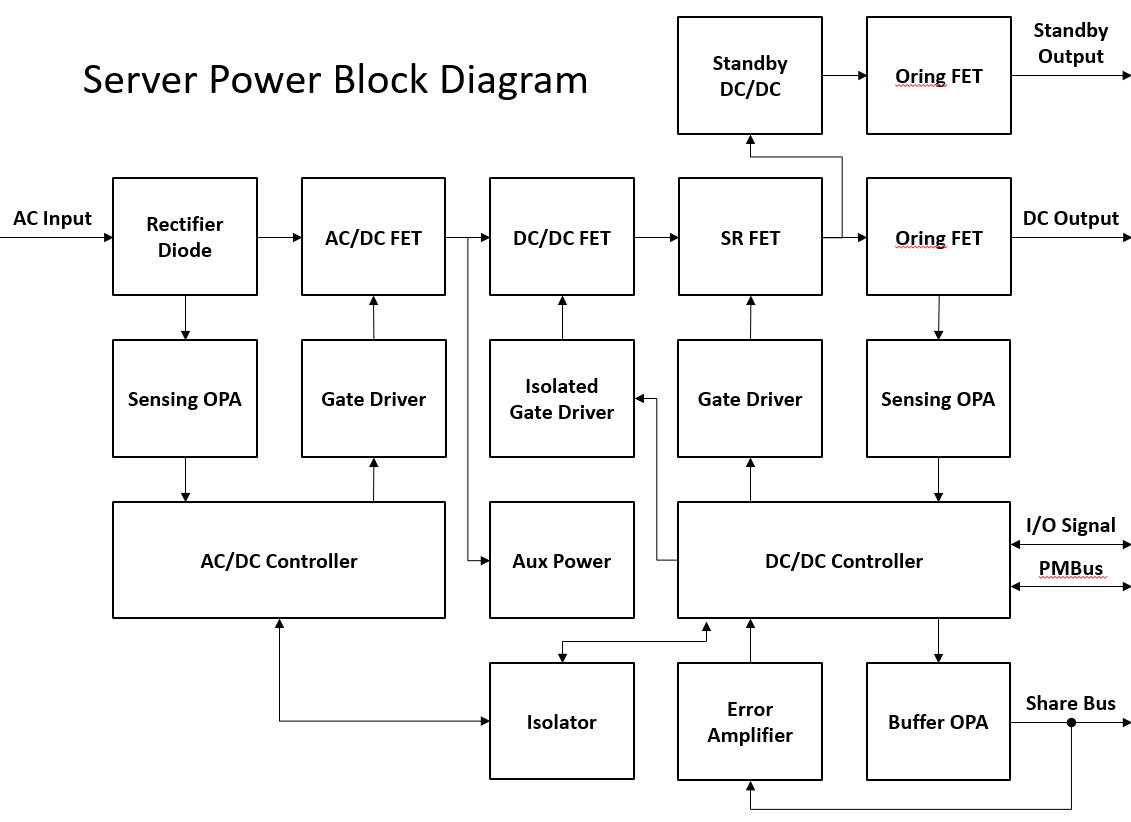

又或者是傳統電源業者想踏入新市場,卻發現該市場的高階產品都採用數位控制居多,比如伺服器電源、綠能、充電樁、車載電源等應用。此時若是不以高階產品切入,可能利潤不容易達標,因此必須評估開發數位電源。

而在傳統電源製造商評估導入數位電源時,最大的疑問就是「我的成本到底會差多少」。

這個問題涉及的範圍廣泛,沒有人能夠提出一個具體的數字,但就以開發一個全新的數位電源專案來說,我們可以從兩個面向來分析。

這個問題涉及的範圍廣泛,沒有人能夠提出一個具體的數字,但就以開發一個全新的數位電源專案來說,我們可以從兩個面向來分析。

從需要新增的研發與生產資源方面來看:

-

人力增加:必須要新增韌體工程師的人力資源。數位電源開發一定需要增加韌體工程師的協助,而這個韌體工程師需要了解電源的運作方式,並具備硬體電路的分析能力,因此在人力尋找上會比較困難。而且由於控制環路變為數位方式,因此日後的維護和新機種開發也都需要韌體工程師來主導韌體功能修改及電源調適,很難當成開發完就不需修改程式的 IC 來使用。因此想踏入數位電源,就會需要配置對應的韌體工程師人力。

-

設備增加:需配置燒錄調適器、通訊測試儀器、甚至是開發軟體等工具。數位電源使用 MCU 或 DSP 作為主控,程式在撰寫與測試的過程會需要燒錄調適器讓韌體工程師燒錄與驗證程式功能。此外,若是開發需要通訊的應用,也需要相關的設備來進行通訊協議的開發與測試。如果使用的軟體工具或是程式碼是需要付費授權使用的,則還需要增加軟體部分的成本。

-

專案成本增加:比起傳統電源要長的初期研發成本與開發週期

雖然已經成熟的修改案其與傳統電源相比不會增加太多,但在全新開發的情況下,數位電源的開發期往往都會比原先開發傳統電源來的長很多,但如果是全新專案開發到量產完畢往往需耗時一至兩年,原因是原廠提供的範例程式通常只有具備在一般情況下的電源轉換功能 ( 穩態拉載的開機、關機,或加上動態負載等重點測項 ),但對於完整產品所需的功能 ( 時序控制、AC 跳變、Cyclic drop out、效率優化、輕載模式、同步整流優化、通訊回報等等 ) 大都需要靠客戶自行依每個機種終端客戶的規格要求來建立。當已經成熟的機種需要更換平台切換所使用的 MCU / DSP,往往也因為功能上有異,而需要大量重新建立平台的時間。因此數位電源的開發週期往往較傳統電源來的長,導致所需的人力與其他資源也較高。 -

產線成本增加:需另外購買量產燒錄器或者委託第三方燒錄,管理成本也會上升。由原廠購買的 MCU 或 DSP 是不帶韌體的,因此需要委託第三分或是由客戶自行燒錄,在備料與產線生產的時間也會拉長。而且由於韌體不會只有一個版本,因此料號的韌體版本管理也會增加額外的管理成本及庫存成本。加上燒錄也有良率問題,也會使得產品整體的良率有所下降。

從整體 BOM 來看,比起傳統電源,會新增以下的零件成本:

-

精準度高的輔助電源 ( Auxiliary Power )傳統電源通常可以透過自激工作,因此可以不需要額外的電源供電。而 MCU 本身沒有電源轉換功能,因此只能仰賴其他的電源供電。MCU 的供電範圍也比起傳統電源控制 IC 窄,而且所有 MCU 的訊號採樣都是以電源為基準,因此也需要比起以往傳統電源 IC 精準的輔助電源。實務上通常會使用 Flyback 線路,再透過 LDO 或 DC/DC 控制 IC 穩壓來供應 MCU 與其所需的周邊 IC 的電源。

-

採樣電路 ( Sampling Circuit )MCU 的訊號採樣上不像傳統電源 IC 可以將採樣電路放在 IC 內部,因此會需要額外的採樣電路。採樣電壓時通常都會透過電阻分壓來採樣,而採樣電流則會透過 shunt 電阻與 OPA 放大器來實現,不論是零件數、IC 成本和所佔用的 PCB 面積都會比傳統電源來的多。

-

驅動 IC ( Gate Driver )高階數位電源常用的 MCU,目前都還是以不帶驅動功能的純 MCU 為大宗。因此還需要驅動 IC ( Gate Driver ) 將 MCU 的 PWM 訊號轉換為電晶體開關的驅動電壓 / 電流。

-

隔離元件 ( Isolation IC )由於安規的需求,存在高壓的電源轉換器通常需要做隔離,若是隔離兩側都有同一顆 MCU 所需的控制訊號,則需要新增隔離 OPA 或甚至在另一側增加一顆 MCU 並加上隔離通訊 IC。如果說兩側都有同一顆 MCU 所要控制的 MOSFET,則需要增加隔離驅動器,或是透過數位隔離器將 PWM 訊號傳到另一側再由驅動 IC 對 MOSFET 進行驅動。

由上面的分析可以知道,投入數位電源不僅設備及產品 BOM 的成本上升,也需要考量增加的人力、產線與專案開發時間等等。數位電源開發初期所需的投入不小,傳統電源廠想轉型做數位電源,會需要正確的評估是否有足夠的資源來投入數位電源的領域,才能夠成功。而透過有經驗的原廠和代理商,也可以協助建立技術能力,並利用其經驗提供其他方面的建議。

參考來源