作者 : 基本半導體官網

出處 : https://www.basicsemi.com/h-nd-556.html

引 言

隨著新能源汽車產業的蓬勃發展,功率密度的不斷提升與服役條件的日趨苛刻給車載功率模塊封裝技術帶來了更嚴峻的挑戰。碳化矽憑藉其優異的材料特性,成為了下一代車載功率晶片的理想選擇。同時,高溫、高壓、大電流的工作環境對碳化矽模塊內部封裝材料的互連可靠性提出了更高要求,開發與碳化矽功率晶片匹配的新型互連材料和工藝亟需同步推進。

傳統互連材料的局限

傳統的高溫錫基焊料和銀燒結技術已在功率模塊行業中活躍多年,但它們各自存在一定短板。例如,錫基焊料耐高溫性能不足,熱導率、電導率偏低,在高溫下存在蠕變失效的風險,在車用碳化矽模塊中的存在感日漸式微。

另一方面,作為當下碳化矽模塊的主力封裝材料,銀燒結工藝日趨成熟。燒結銀焊點耐高溫、熱導率、電導率突出,有著優異的綜合力學性能,但其成本較高且存在潛在的電遷移問題。此外,燒結銀能夠適配的界面結構種類有限,往往要求在基板表面預置銀、金等金屬化層,若不預置金屬化層則可靠性稍受影響。過度複雜的界面連接結構和表面處理工藝不光會造成成本的上漲,更會帶來潛在的界面破壞風險,從而對器件的長期可靠性形成威脅。上述局限性驅動著業界探索新的互連材料和技術,與燒結銀幾乎同時發展的燒結銅技術,在近年來收穫了日益增加的關注度。

銅燒結技術的優勢

銅材料具有匹敵銀的優異導電、導熱性能,且比之銀而言,銅材料與碳化矽晶片、陶瓷基板的熱膨脹係數更為相近,有望緩解熱循環和功率循環狀態下的熱失配問題。此外,銅燒結工藝對基板表面的金屬化層不敏感,有望極大地簡化連接界面結構,從而獲得更高的界面穩定性和產品可靠性。同時,單純的界面組成也能夠最大限度地抑制原子擴散、金屬間化合物生成等互連退化現象,降低界面處的接觸電阻、熱阻,並優化電流分布。更重要的是,從原材料價值角度而言,銅的價格僅有銀的幾十分之一,理論上具備較低成本。

在過去的十年間,銅燒結材料雖然與銀燒結材料平行發展,但其固有的易氧化特性對燒結氣氛和燒結條件要求較高,極大地限制了銅燒結材料的廣泛應用。近年來,各大材料廠商普遍在銅燒結漿料的製備上取得突破,工藝條件極大緩和,不少商用案例開始湧現。同時,適用於銀燒結工藝的設備也可以很好地兼容高性能銅漿料。此類設備隨著銀燒結工藝的成熟開始成為各大模塊廠商的產線“標配”,又“無意中”為銅燒結的普及創造了條件。

基本半導體的先行者姿態

據此,基本半導體認為,銅燒結有望成為碳化矽車載功率模塊封裝的理想互連方案。作為國內碳化矽功率器件領域的創新企業,基本半導體意識到銅燒結技術的潛力,積極與材料供應商展開合作,力求將這一前沿技術率先應用於自身產品中。通過與材料業界的合作夥伴通力協作,基本半導體在銅燒結漿料的選型、互連工藝優化等方面取得了一系列進展,為銅燒結技術在碳化矽車載功率模塊中的產業化應用奠定了基礎。

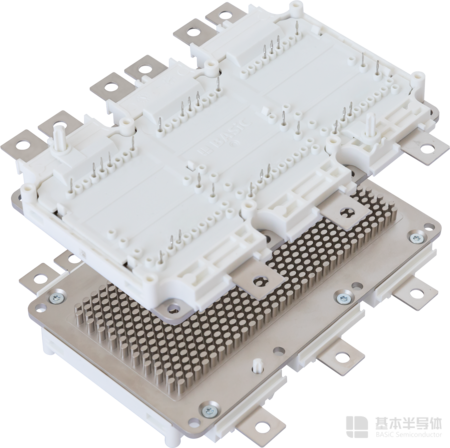

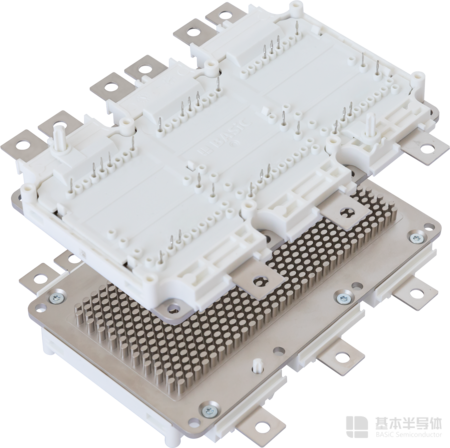

圖: 基本半導體Pcore™6 -汽車級HPD碳化矽MOSFET模塊

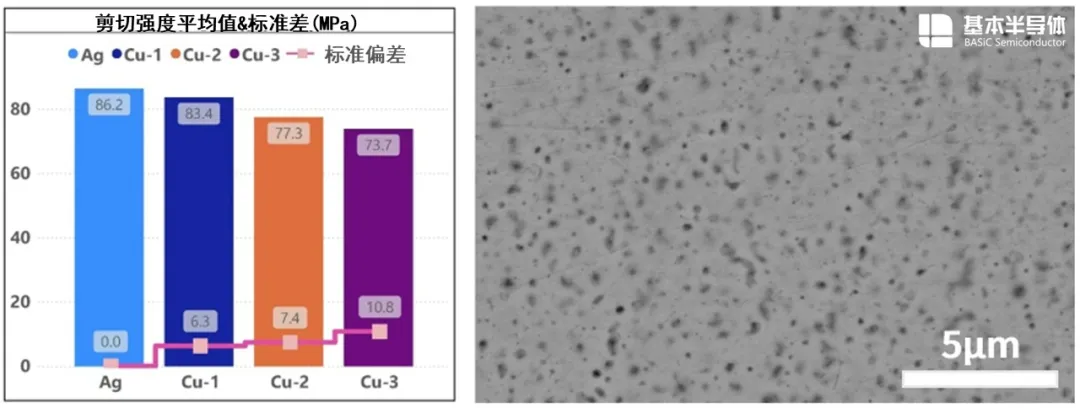

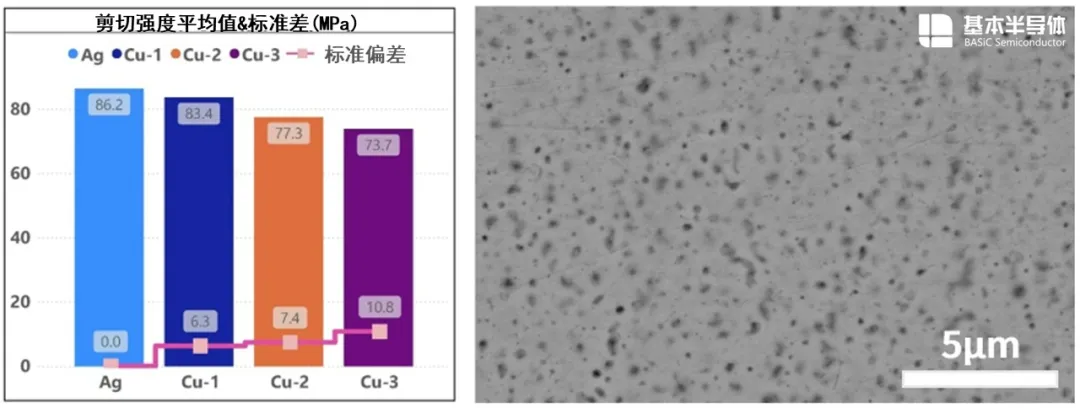

截至目前,基本半導體模塊研發團隊已對多款銅燒結漿料進行了選型評估,印刷、烘烤、貼片、燒結等工藝環節已趨於穩定。燒結後的連接強度達到80MPa以上,接近銀燒結漿料的最優水平。得益於20MPa以上的超高壓燒結工藝,孔隙率低至15%以下,多孔狀銅燒結體性質均一,難以觀察到氣孔等缺陷。

圖: (左)三種Cu漿料剪切強度測試結果(現行Ag漿料作為對比)

圖: (右)加壓燒結銅截面形貌

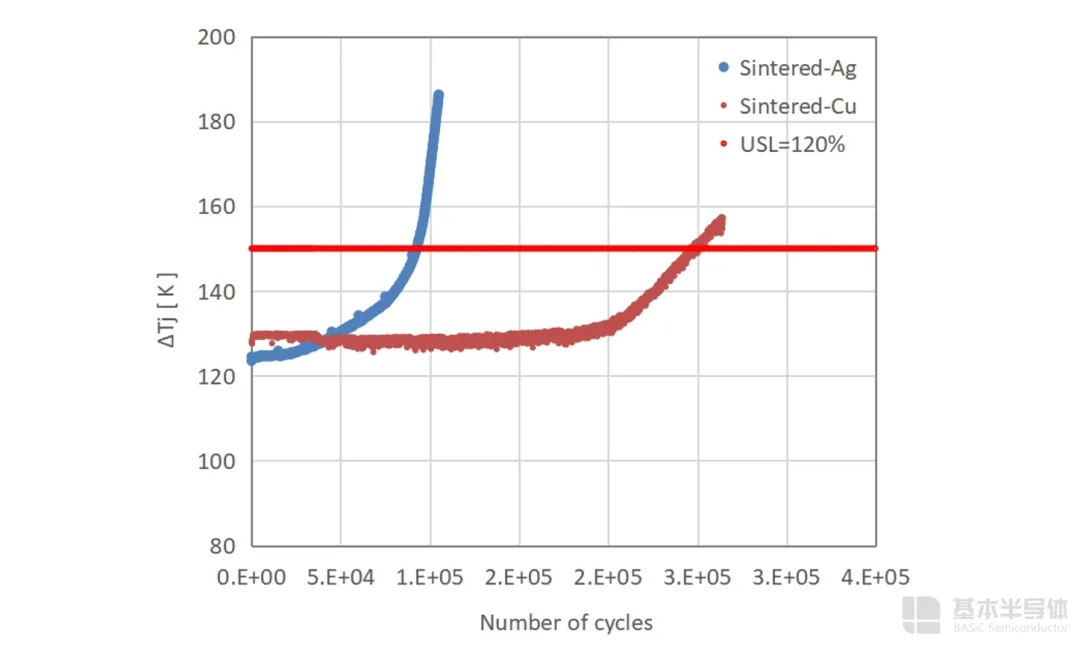

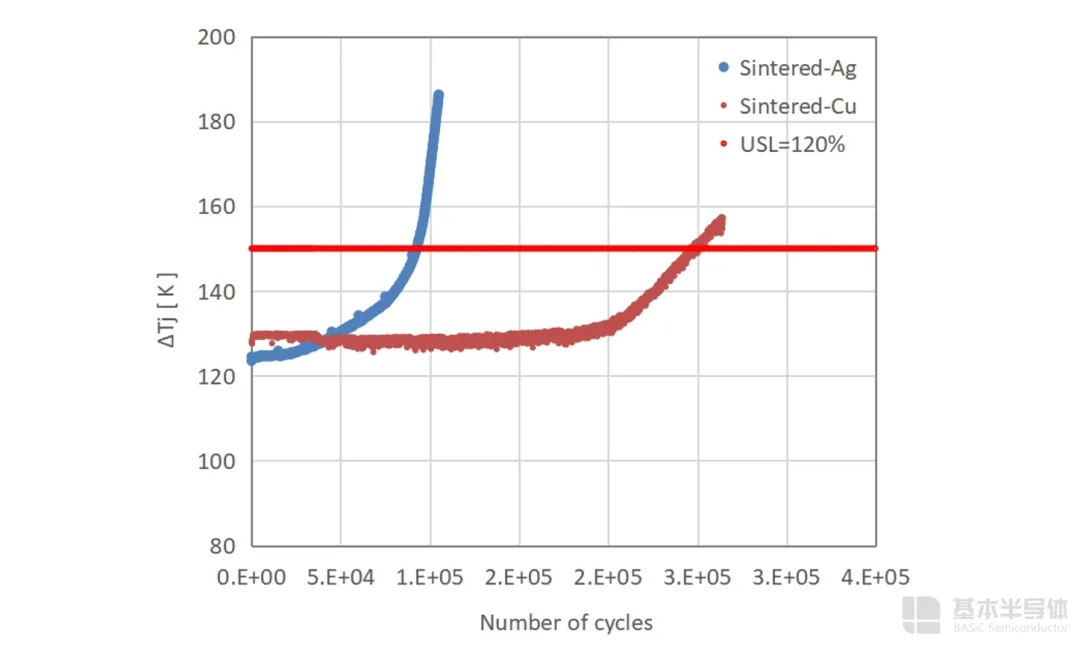

熱衝擊測試中,銅燒結模塊展現了預期的高可靠性,不僅壽命超過銀燒結模塊30%,且未觀察到明顯的界面破壞。在功率循環可靠性測試中,採用銅漿料的模塊樣品壽命遠高於銀漿料的模塊。綜合而言,銅燒結模塊的壽命提升顯著,可靠性指標完全能夠滿足車規級的嚴苛要求。

基本半導體採用銅燒結技術的預研產品展現出了優異的性能和可靠性,不僅證明了銅燒結技術的應用價值,也彰顯了基本半導體作為行業先驅者的技術實力和創新精神。

結 語

銅燒結技術在碳化矽車載功率模塊封裝領域大有可為,基本半導體將積極推動該技術的產業化進程,充分發揮行業引領作用。未來,基本半導體將繼續深化產學研合作,加速推進銅燒結技術的成熟和應用,為碳化矽車載功率模塊的發展注入新的動力,助力新能源汽車產業實現更優性能、更高可靠、更低成本,推動行業生態良性發展。

隨著新能源汽車產業的蓬勃發展,功率密度的不斷提升與服役條件的日趨苛刻給車載功率模塊封裝技術帶來了更嚴峻的挑戰。碳化矽憑藉其優異的材料特性,成為了下一代車載功率晶片的理想選擇。同時,高溫、高壓、大電流的工作環境對碳化矽模塊內部封裝材料的互連可靠性提出了更高要求,開發與碳化矽功率晶片匹配的新型互連材料和工藝亟需同步推進。

傳統互連材料的局限

傳統的高溫錫基焊料和銀燒結技術已在功率模塊行業中活躍多年,但它們各自存在一定短板。例如,錫基焊料耐高溫性能不足,熱導率、電導率偏低,在高溫下存在蠕變失效的風險,在車用碳化矽模塊中的存在感日漸式微。

另一方面,作為當下碳化矽模塊的主力封裝材料,銀燒結工藝日趨成熟。燒結銀焊點耐高溫、熱導率、電導率突出,有著優異的綜合力學性能,但其成本較高且存在潛在的電遷移問題。此外,燒結銀能夠適配的界面結構種類有限,往往要求在基板表面預置銀、金等金屬化層,若不預置金屬化層則可靠性稍受影響。過度複雜的界面連接結構和表面處理工藝不光會造成成本的上漲,更會帶來潛在的界面破壞風險,從而對器件的長期可靠性形成威脅。上述局限性驅動著業界探索新的互連材料和技術,與燒結銀幾乎同時發展的燒結銅技術,在近年來收穫了日益增加的關注度。

銅燒結技術的優勢

銅材料具有匹敵銀的優異導電、導熱性能,且比之銀而言,銅材料與碳化矽晶片、陶瓷基板的熱膨脹係數更為相近,有望緩解熱循環和功率循環狀態下的熱失配問題。此外,銅燒結工藝對基板表面的金屬化層不敏感,有望極大地簡化連接界面結構,從而獲得更高的界面穩定性和產品可靠性。同時,單純的界面組成也能夠最大限度地抑制原子擴散、金屬間化合物生成等互連退化現象,降低界面處的接觸電阻、熱阻,並優化電流分布。更重要的是,從原材料價值角度而言,銅的價格僅有銀的幾十分之一,理論上具備較低成本。

在過去的十年間,銅燒結材料雖然與銀燒結材料平行發展,但其固有的易氧化特性對燒結氣氛和燒結條件要求較高,極大地限制了銅燒結材料的廣泛應用。近年來,各大材料廠商普遍在銅燒結漿料的製備上取得突破,工藝條件極大緩和,不少商用案例開始湧現。同時,適用於銀燒結工藝的設備也可以很好地兼容高性能銅漿料。此類設備隨著銀燒結工藝的成熟開始成為各大模塊廠商的產線“標配”,又“無意中”為銅燒結的普及創造了條件。

基本半導體的先行者姿態

據此,基本半導體認為,銅燒結有望成為碳化矽車載功率模塊封裝的理想互連方案。作為國內碳化矽功率器件領域的創新企業,基本半導體意識到銅燒結技術的潛力,積極與材料供應商展開合作,力求將這一前沿技術率先應用於自身產品中。通過與材料業界的合作夥伴通力協作,基本半導體在銅燒結漿料的選型、互連工藝優化等方面取得了一系列進展,為銅燒結技術在碳化矽車載功率模塊中的產業化應用奠定了基礎。

圖: 基本半導體Pcore™6 -汽車級HPD碳化矽MOSFET模塊

截至目前,基本半導體模塊研發團隊已對多款銅燒結漿料進行了選型評估,印刷、烘烤、貼片、燒結等工藝環節已趨於穩定。燒結後的連接強度達到80MPa以上,接近銀燒結漿料的最優水平。得益於20MPa以上的超高壓燒結工藝,孔隙率低至15%以下,多孔狀銅燒結體性質均一,難以觀察到氣孔等缺陷。

圖: (左)三種Cu漿料剪切強度測試結果(現行Ag漿料作為對比)

圖: (右)加壓燒結銅截面形貌

熱衝擊測試中,銅燒結模塊展現了預期的高可靠性,不僅壽命超過銀燒結模塊30%,且未觀察到明顯的界面破壞。在功率循環可靠性測試中,採用銅漿料的模塊樣品壽命遠高於銀漿料的模塊。綜合而言,銅燒結模塊的壽命提升顯著,可靠性指標完全能夠滿足車規級的嚴苛要求。

基本半導體採用銅燒結技術的預研產品展現出了優異的性能和可靠性,不僅證明了銅燒結技術的應用價值,也彰顯了基本半導體作為行業先驅者的技術實力和創新精神。

結 語

銅燒結技術在碳化矽車載功率模塊封裝領域大有可為,基本半導體將積極推動該技術的產業化進程,充分發揮行業引領作用。未來,基本半導體將繼續深化產學研合作,加速推進銅燒結技術的成熟和應用,為碳化矽車載功率模塊的發展注入新的動力,助力新能源汽車產業實現更優性能、更高可靠、更低成本,推動行業生態良性發展。